Печатные платы | Технология изготовления

Содержание:

1. Требования к печатным платам, материалы для их изготовления, классы точности по ГОСТ

2. Материалы для производства печатных плат.

3. Технологии получения проводящего рисунка печатных плат.

4. Пример процесса изготовления печатных плат тентинг-методом.

1. Требования к печатным платам, материалы для их изготовления, классы точности по ГОСТ.

Печатная плата (printing circuit board, PCB) - изделие, предназначенное для размещения и электрического соединения между собой электронных компонентов и функциональных узлов. Печатная плата состоит из основания с отверстиями или без них и проводящего рисунка (тонких проводников). Дополнительно могут выполняться пазы и вырезы.

Правильный выбор материалов, технологических процессов и элементной базы при разработке современных печатных узлов во многом определяет уровень работоспособности и надежность электронного устройства. От этого же зависит и рациональность экономических затратах в производстве.

Платы делятся на односторонние, двусторонние и многослойные. Разновидностями многослойных плат являются попарно-двухслойные и платы со скрытыми отверстиями. Платы также можно разделить по другому признаку - на жесткие, гибкие и гибко-жесткие.

Все методы изготовления плат можно расположить в следующий ряд возрастания плотности печатного монтажа:

- односторонние печатные платы (ОПП);

- двусторонние печатные платы (ДПП) комбинированным позитивным методом и тентинг методом;

- многослойные печатные платы (МПП), изготовленные методом металлизации сквозных отверстий.

Основные требования к печатным платам сформулированы:

ГОСТ 23752-79 "Печатные платы. Общие технические. Условия платы"

ОСТ 107460092.004.01-86 "Платы печатные. Типовые технологические процессы"

ГОСТ Р 55693-2013 "Платы печатные жесткие. Технические требования"

(Требования к многослойным печатным платам "PERFAG 3С".)

Выделяют следующие группы требований к печатным платам:

- Геометрические размеры элементов топологии и точности их исполнения;

- Электрические параметры;

- Механические свойства (прочность и хрупкость платы, устойчивость к скручиванию, износостойкость контактов, адгезия проводящего слоя и маски;

- Тепловые параметры (термостойкость, разогрев при эксплуатации и теплопроводность, коэффициент термического расширения (КТР));

- Коррозионная стойкость (влагостойкость, стойкость в определенных средах).

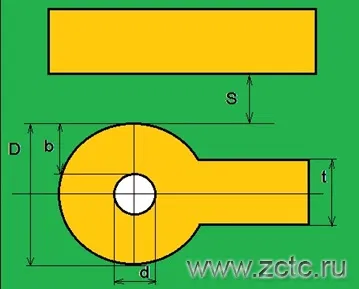

Основными элементами топологии поверхности печатной платы являются (рисунок 1):

- t - ширина проводников;

- S - зазор между элементами рисунка;

- D - диаметр контактной площадки;

- d - диаметр отверстий;

- b - гарантированный поясок.

|

Параметр |

Номинальное значение параметра для определенного класса точности по ГОСТ 23751-86 |

||||

|

Класс точности |

1 |

2 |

3 |

4 |

5 |

|

t, мм |

0.75 |

0.45 |

0.25 |

0.15 |

0.1 |

|

S, мм |

0.75 |

0.45 |

0.25 |

0.15 |

0.1 |

|

b, мм |

0.3 |

0.2 |

0.1 |

0.05 |

0.025 |

|

f* |

0.4 |

0.4 |

0.33 |

0.25 |

0.2 |

По ГОСТ 23751-86 важно, чтобы проводники во внешних слоях выдерживали 250А/мм2 течение 3х секунд, во внутренних - 100А/мм2 в течение 3х секунд. При токе 3А проводник шириной 1000 мкм и толщиной 35 мкм перегревается на 20 °С. при естественной конвекции.

2. Материалы для производства печатных плат.

Характеристики печатного монтажа в значительной степени определяются свойствами базовых материалов.

Для изготовления печатных плат чаще всего используют фольгированный с одной или дух сторон стеклотекстолит марки FR-4. Толщина материала основания может быть 0,5 0,8, 1,0, 1,5, 2,0 мм. Толщина фольги: 18, 35 мкм. Чем толще фольга, тем шире должны быть проводники и тем больше должен быть зазор между ними (за счет явления бокового подтрава).

Фольгированный диэлектрик должен отличаться высоким значением адгезии фольги к подложке, в т.ч. под воздействием высокой температуры. Также он должен обладать высоким объемным и поверхностным электрическим сопротивлением, высокой температурой стеклования и стабильностью геометрических размеров.

К базовым материалам относится и фоторезист - жидкий или пленочный материал, обладающий чувствительностью к ультрафиолетовому излучению. Фоторезист под воздействием света должен либо испытывать фотополимеризацию, либо фотодеструкцию (в зависимости от типа). Чаще применяется сухой пленочный фоторезист. Он состоит из трех слоев: защитной полиэтиленовой пленки, среднего слоя, чувствительного к УФ-излучению и внешней оптически прозрачной лавсановой пленки, предназначенной для защиты фоторезиста от окисления на воздухе.

3. Технологии получения проводящего рисунка печатных плат.

По способу получения проводящего рисунка классифицируют и технологии изготовления плат в целом.

Перечисленные ниже методы признаны базовыми в отечественной и зарубежной практике производства печатных плат. Во всех них используется сухой пленочный фоторезист (СПФ).

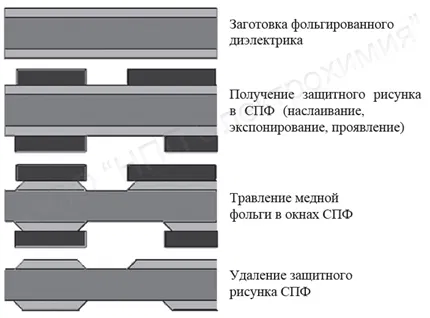

3.1 Негативный метод изготовления печатных плат.

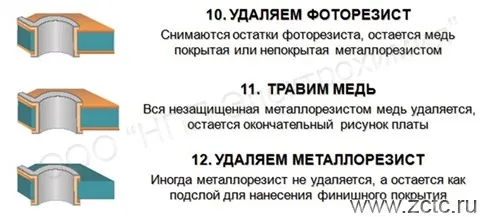

Самый простой метод (рисунок 2), позволяющий получить проводящий рисунок, но не предполагающий изготовления металлизированных отверстий. Относится к субтрактивным (subtract - вычитать), так как формирование рисунка происходит путем вытравливания («вычитания») не входящих в рисунок участков.

Рисунок 2 - Схема негативного метода получения проводящего рисунка печатной платы.

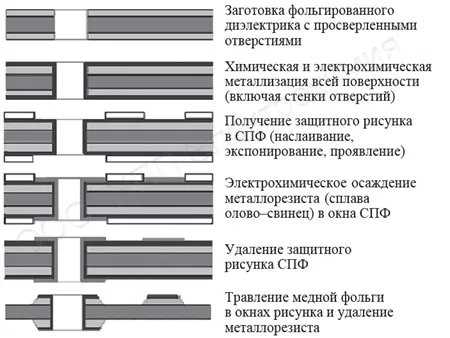

3.2 Позитивный метод изготовления печатных плат.

Позитивный метод (рисунок 3) позволяет получать металлизированные отверстия. Для защиты их от вытравливания при общем травлении платы их защищают металлорезистом. Также относится к субтрактивным. Следует обратить внимание, что вся медь наращивается в одну операцию (химическое меднение, затем электрохимическое или, при использовании технологии прямой металлизации, сразу электрохимическое на всю толщину).

Рисунок 3 - Схема позитивного метода получения проводящего рисунка печатной платы.

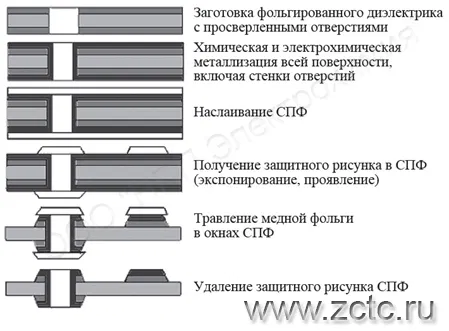

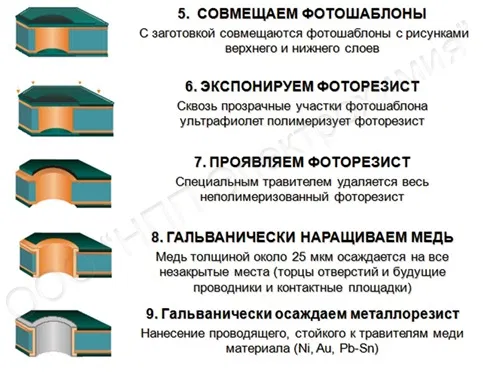

3.3 Тентинг-метод изготовления печатных плат.

Тентинг-метод (tenting - устанавливать шатер) (рисунок 4) - субтрактивный метод, при котором отверстия для предохранения от стравливания закрываются «крышками» или «тентами», формируемыми из фоторезиста (а не за счет использования металлорезиста). В тентинг-методе также вся медь наращивается в одну операцию.

Рисунок 4 - Схема тентинг-метода получения проводящего рисунка печатной платы.

Рисунок 4 - Схема тентинг-метода получения проводящего рисунка печатной платы.

Главная проблема тентинг-процесса - надежно закрыть отверстия от доступа травящих растворов. Не все пленочные фоторезисты способны к этому.

При использовании тентинг-процесса необходимо обратить внимание на выполнение следующих требований:

- Для изготовления плат следует использовать фольгированные диэлектрики с толщиной медной фольги не более 18 мкм;

- Для получения рисунка схемы следует использовать пластичные сухие пленочные фоторезисты толщиной не менее 50 мкм;

- Для гальванического меднения следует использовать электролиты с высокой рассеивающей способностью (РС).

Это вызвано тем, что при стандартном комбинированном позитивном методе изготовления плат формирование проводящего рисунка производится путем травления меди, толщина которой складывается из толщины медной фольги (обычно это 35 мкм) и толщины гальванической затяжки (обычно это 5-7 мкм). В этих случаях средняя толщина стравливаемой меди составляет примерно 40 мкм. При оптимальном проведении процесса травления глубина бокового травления на всю ширину элементов проводящего рисунка при этом составляет до 40-45 мкм, что обеспечивает приемлемую точность получения проводников и зазоров.

При изготовлении плат тентинг-методом формирование проводящего рисунка производится путем травления меди, толщина которой складывается из толщины медной фольги и толщины гальванической меди, осажденной на всю необходимую толщину. Для получения в соответствии с требованиями ГОСТ 23752-79 «Платы печатные. Общие технические условия» средней толщины меди в отверстиях ДПП не менее 20 мкм, на поверхность платы осаждают слой меди толщиной примерно 25 мкм. Именно эта толщина суммируется с толщиной фольги и подвергается травлению. Чтобы обеспечить точность получения проводников и зазоров такую же, как при стандартной технологии в качестве базового материала используют диэлектрик с уменьшенной толщиной фольги (т.е. 18 мкм).

Основные преимущества тентинг-метода:

- Сокращенный техпроцесс, так как отсутствует необходимость наносить и снимать металлорезист, а следовательно - отсутствие ванны металлорезиста и снижение затрат на производство;

- Из-за отсутствия на плате покрытия из сплава олово/свинец или олово отпадает необходимость использования щелочных медно-хлоридных травильных растворов, содержащих аммонийные соединения. Наличие этих соединений в сточных водах затрудняет выделение из них тяжелых металлов, то есть ухудшает экологические показатели производства.

- Высокое качество гальванического осадка;

- Постоянная величина тока на ванну, так как из-за отсутствия рисунка площадь металлизации постоянна;

- Высокое качество поверхности под паяльную маску, так как на поверхности меди отсутствуют остатки металлорезиста.

3.4 Комбинированный полуаддитивный метод изготовления печатных плат.

Метод похож на позитивный, однако здесь процесс меднения разделен во времени (рисунок 5). Сначала выполняется тонкое меднение, затем происходит нанесение и проявление фоторезиста, затем уже идет наращивание меди на всю толщину. Это позволяет использовать заготовки с тонким слоем медной фольги. Следовательно, при получении проводящего рисунка, придется стравливать не всю толщину (фольга + гальваника), а только только тонкую фольгу. В результате не только экономятся деньги, но и продлевается ресурс травильных растворов, что упрощает работу со стоками.

Рисунок 5 - Схема комбинированного позитивного метода получения проводящего рисунка печатной платы.

Этот метод является наиболее распространенным и наиболее универсальным для всех типов печатных плат. В случае смешанного производства, т.е. при изготовлении двусторонних и многослойных печатных плат в едином технологическом потоке, всегда применяется комбинированный метод (он является составной частью общего технологического цикла обработки спрессованных пакетов МПП).

Преимущества комбинированно позитивного метода:

- Пригоден для формирования более прецизионного рисунка (более мелких зазоров), что позволяет решать сложные конструктивные задачи современных печатных плат;

- Небольшой расход анодов, так как площадь металлизации значительно меньше, чем, например, в тентинг-методе.

В сущности, различие комбинированного позитивного и тентинг-метода заключается в том, что в первом все сосредоточен на операциях металлизации, а во втором - на операции травления.

3.5 Технология изготовления печатных плат методом ПАФОС.

Метод попарного прессования плат (рисунок 6), является полностью аддитивным, т.е в нем не применяется фольгированный диэлектрик, а весь проводящий рисунок наращивается гальванически.

Рисунок 6 - Схема метода ПАФОС получения проводящего рисунка печатной платы.

В ПАФОСе проводники наращиваются на заготовку из нержавеющей стали (1), которая располагается на медной шине-токоподводе. Первоначально на эту заготовку наносится фоторезист и фотошаблон (2), затем производится экспонирование и удаление части фоторезиста (3). В пробельных местах осаждается тонкое никелевое покрытие (4), затем на него осаждается необходимое количество меди (5). Остатки фоторезиста удаляются (6). На этапах 7-10 производится запрессовка проводников в диэлектрик и удаление оснастки. В результате проводники оказываются расположенными вровень с диэлектриком. Операция травления меди здесь отсутствует полностью.

К новым методам изготовления печатных плат также относятся аддитивный метод фотоформирования "Фотоформ", метод попарного прессования, послойного наращивания и метод металлизации сквозных отверстий.

4. Пример процесса изготовления печатных плат тентинг-методом.

Изготовление фотошаблонов и подготовка информации.

На этом этапе производится изготовление фотошаблонов, которые затем используются для формирования топологического рисунка внутренних и внешних слоев печатной платы при экспонировании.

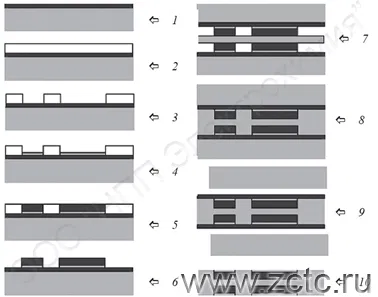

Механическая обработка заготовок.

К механической обработке печатных плат относится резка (рубка) заготовок, пробивка базовых отверстий, сверление отверстий и зачистка (рисунок 7).

Особое внимание уделяется качеству заточки сверел. Так, если режущая поверхность сверла затупится, то будет происходить пробивание отверстия, вместо высверливания, что чревато сильной деформацией медной фольги вокруг места выхода сверла. Кроме этого, тупое сверло будет испытывать гораздо большую силу трения о стенки отверстия, в результате чего связующее в диэлектрике (например, смола), будет сильно разогреваться и плавиться. Это приведет к тому, что стенки отверстия станут очень гладкими (похожими на стекло), что крайне негативно скажется на процессе их металлизации (где требуется достаточная шероховатость поверхности для хорошей адгезии покрытия).

После сверления отверстий производится зачистка заготовки шлифованием с целью удаления заусенцев. В тентинг-методе эта операция особенно важна, чтобы при нанесении фоторезиста не повредить его об острые кромки вокруг отверстий. Прорезы "тентов" приведут к стравливанию слоя металлизации в отверстиях и забраковке всей платы.

Рисунок 7 - Пример станка для сверления отверстий в печатных платах и пример заготовки платы с просверленными отверстиями и зачисткой.

Химическая подготовка поверхности заготовок.

В операции хим. подготовки поверхности процесс начинается с подтравливания заготовок печатных плат. Наиболее популярно использование раствора персульфата аммония 10-20 г/л с серной кислотой (плотность 1,83 г/см³) 3-5 мл/л при температуре 18-25 ºС. Используется либо конвейерная модульная линия (рисунок 8), либо линия подвесочного типа, оснащенная механизмом покачивания заготовок с размахом 30-60 мм и частотой 20-30 двойных ходов в минуту. Недостатком раствора является его малый ресурс работоспособности - 2-3 дня.

После подтравливания заготовки плат промываются в модулях промывки холодной проточной водой (температура 18-25ºС) и сушатся сначала в модуле сушки линии химической подготовки при температуре 90-110 ºС, а затем в сушильной конвекционной печи при 70-90º С в течение 20 мин.

Визуально проверяется 100% заготовок. Поверхность меди после обработки должна быть однородной светло-розового цвета. На ней не должно быть повреждений медной фольги, вмятин, царапин, следов масла и жира. Допускаются отдельные риски, царапины, не нарушающие целостность фольги.

Рисунок 8 - Пример конвейерной установки для химической подготовки поверхности печатных плат со встроенными модулями промывки.

Химико-гальванические процессы в тентинг-методе.

Химико-гальванические процессы (рисунок 9) составляют значительную часть от всего объема процессов производства печатных плат, и от качества их выполнения в значительной степени зависит качество готового продукта.

В традиционной технологии изготовления печатных плат токоведущий слой меди в отверстиях создается с использованием процесса химического меднения. Известно, что для осуществления химического меднения используются растворы, содержащие соли меди, комплексообразователи и формальдегид. Уже из приведенного перечня материалов видно, что процесс относится к экологически опасным. Этот отрицательный показатель усугубляется еще и тем, что растворы химического меднения нестабильны и склонны к саморазложению, что приводит к их периодическим залповым сбросам на очистные сооружения. Учитывая это, рядом зарубежных фирм были разработаны и освоены в производстве так называемые процессы "прямой металлизации" без применения химического меднения. Важным преимуществом прямой металлизации является способность прокрывать отверстия малого диаметра.

Подробнее о классической металлизации диэлектриков написано в статье. Ниже будет описан пример технологии прямой металлизации.

• Обезжиривание-кондиционирование. При прямой металлизации необходимо для образования на поверхности диэлектрика в отверстиях заготовок органического слоя, который в сочетании с кондуктором создает собственно проводящий слой.

Очень важно соблюдение соответствующего рН, которое следует измерять несколько раз в день (pH=11,0-12,0). Корректировка выполняется 32% раствором гидроксида натрия. При слишком низком или высоком рН ухудшаются результаты предварительного меднения.

• Подтравливание. Осуществляется специальным травильным средством, который очищает медную поверхность и внутренние слои. На меди не должны оставаться ингибиторы или другие пассивирующие средства типа кондиционирующих средств, в противном случае на следующем этапе с кондуктором образуется так называемый "peeling" (проблемы с адгезией медь-медь). По этой причине нельзя применять протравливатели на основе серной кислоты с добавками смачивающих средств. Электролит работает при температуре 25-30°С. После операции выполняется промывка проточной холодной водой при 15-25 ºС в течение 4 мин.

• Преддекапирование. Выполняется в растворе ортофосфорной кислоты 1,5 мл/л при pH=1,8-2,3 в течение 2 мин. Раствор служит 2 недели. Задача раствора заключается в том, чтобы еще раз прочистить медную поверхность и защитить следующий раствор активации от вредных включений - сюда же относится и медь. Поэтому рекомендуется работать по возможности с холодный раствором и как можно чаще делать новый раствор. Рабочая температура - 18-25 ºС. После преддекапирования промывка не выполняется.

Рисунок 9 - Пример линии по выполнению подготовительных операций перед прямой металлизацией.

• Активация заготовок в растворе кондуктора. Кондуктор (рисунок 10) - это слабый солянокислый не содержащий олова коллоидный палладиевый раствор, стабилизированный органическим веществом. В сочетании с проведенным перед этим кондиционированием, здесь образуется проводящий слой. рН = 1,6-2,1, рабочая температура 40-55 °С, постоянное перемешивание и фильтрация через 5 мкм фильтр. Нагрев можно отключать в перерывах в работе, когда работает циркуляционный насос. Насос не должен втягивать воздух и не должен перекачивать жидкости более 2-4 объема в час. Обязательно необходимо непрерывно замерять окислительно-восстановительный потенциал, который должен быть от -220 до -290 мВ (оптимально -240 мВ). Окислительно-восстановительный потенциал никогда не должен долго быть в положительном диапазоне.

При периодической фильтрации раствора со сливом его в запасную емкость необходима тщательная промывка ванны кондуктора соляной кислоты 30-40 г/л с добавлением 5-6 капель на литр Н2О2. Эта смесь хорошо растворяет палладий, осевший на стенки и дно ванны, и убирает прочие загрязнения.

Рисунок 10 - Пример ванны с активатором (кондуктором) и печатная плата, прошедшая через стадию активации.

• Постдекапирование. Выполняется при t=20-30 °C в течение 2 минут в специальном растворе. Раствор удаляет излишнюю органическую составляющую коллоида с поверхности ранее сформированного проводящего слоя. При этом открываются палладиевые частицы и проводимость повышается. Содержание постдекапира в растворе должно быть в интервале от 150 до 250 мл/л (предпочтительно - 200 мл/л ).

• Декапирование. Выполняется серной кислотой хч с концентрацией 100-150 г/л и только в дистиллированной воде, при t=18-25 °C в течение 0,5-1,0 мин. В ходе декапирования удаляются оксиды меди, при этом активационный слой не повреждается.

• Гальваническое меднение. Основная операция металлизации отверстий (рисунок 11), т.к. именно она создает в них проводящий слой нужной толщины.

Подробнее о гальваническом меднении можно посмотреть здесь.

Рисунок 11- Пример ванны гальванического меднения печатных плат с загрузкой.

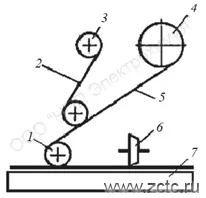

• Фотолитография. Осуществляется для переноса рисунка с фотошаблона на заготовку платы. Первоначально выполняется накатка сухого пленочного фоторезиста валиком, нагретым до 100-120 °С на установках-ламинаторах (рисунок 12,13), при этом слой полиэтиленовой пленки наматывается на отдельную бобину (рисунок). Далее производится обрезка по контуру, выдержка и контроль нанесения.

Рисунок 12 - Принципиальная схема установки-ламинатора: 1 - прижимной валик, 2 - полиэтиленовая пленка, 3 - бобина, 4 - рулон фоторезиста, 5 - фоторезист, 6 - нож для резки фоторезиста, 7 - заготовка платы.

Рисунок 13 - Пример установки-ламинатора для нанесения сухого пленочного фоторезиста на поверхность заготовки печатной платы.

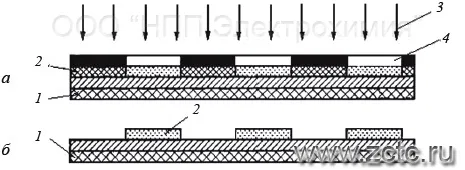

Затем платы монтируются на предварительно протертую рампу, размещается фотошаблон, реперные перекрестия которого совмещаются под микроскопом с базовыми отверстиями и осуществляется экспонирование в специальной установке (рисунок 14).

Рисунок 14 - Фотохимический способ нанесения защитного рельефа перед травлением печатных плат: а - экспонирование рисунка через фотошаблон; б - проявление изображения рисунка схемы. 1 - печатная плата, 2 - сухой пленочный фоторезист, 3 - ультрафиолетовое излучение, 4 - фотошаблон.

Экспонирование выполняется ртутно-кварцевыми лампами с диапазоном спектра 300-400 нм через лавсановую пленку на фоторезисте. Важным фактором является плотное прилегание фотошаблона к заготовке с фоторезистом.

После выдержки 20-30 минут в темном месте удаляется защитная пленка и производится проявление рисунка печатной платы в специальном растворе (задубливание). При необходимости выполняется ретуширование.

Процесс экспонирования характеризуется разрешающей способностью, т.е. максимальным числом параллельных линий, воспроизводимых раздельно на 1 мм поверхности. Чем толще фоторезист, тем ниже разрешающая способность.

Травление печатных плат.

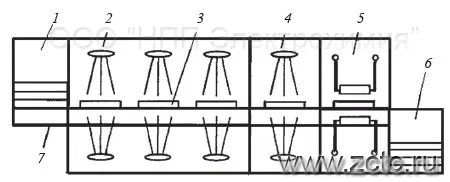

Выполняется для получения проводящего рисунка на платах путем растворение меди с пробельных мест. Участки, защищенные фоторезистом не травятся.

Травление выполняется обычно в установках конвейерного типа (рисунок 15,16), а при мелкосерийном и штучном производстве - погружением. При работе конвейера травильный раствор подается на заготовки через форсунки. Загрузка в конвейер может выполняться горизонтально и вертикально. Горизонтальная загрузка проще технологически, но при таком исполнении верхняя часть платы испытывает большее воздействие травящего раствора, чем нижняя, т.к. наверху раствора скапливается больше.

Рисунок 15 - Схема конвейерной модульной установки травления: 1 - загрузка печатных плат, 2 - камера травления, 3 - печатные платы, 4 - отмывка, 5 - сушка, 6 - разгрузка, 7 - конвейер.

Рисунок 16 - Пример конвейерной установки травления с двумя модулями и горизонтальной загрузкой плат.

Травление выполняется в специальных растворах с окислителем. При выборе раствора руководствуются следующими критериями:

- Скорость травления должна быть достаточной и постоянной во времени;

- Раствор не должен разъедать фоторезист и диэлектрик;

- Величина подтравливания проводников под краями фоторезиста ("боковой подтрав") должна быть не больше регламентированных значений;

- Компоненты раствора должны быть доступными и максимально дешевыми;

- Из раствора должно быть возможно рентабельно извлекать медь;

- Раствор должен легко смываться с заготовок;

- Количество стравленного металла на единицу объема раствора (емкость раствора по меди) должна быть максимально большим;

- Раствор должен легко корректироваться и регенерироваться по замкнутому циклу;

- В процессе эксплуатации раствора воздействие на окружающую среду должно быть минимальным или отсутствовать.

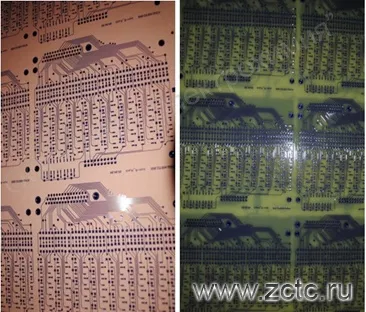

Пример платы до и после травления приведен на рисунке 17.

Рисунок 17 - Печатная плата до и после травления.

Травление печатных плат с использованием хлорного железа.

Основные параметры процесса травления печатных плат в хлорном железе:

- Состав: FeCl3 - 400 г/л;

- Рабочая температура: 35°C;

- Величина бокового подтрава: 40-66 мкм;

- Емкость по меди: 75-105 г/л;

- Скорость: 35 мкм/мин.

Механизм начального этапа травления плат описывается следующим уравнением:

FeCl3 + Cu → FeCl2 + CuCl

В процессе накопления меди начинает идти побочная реакция:

CuCl + FeCl3 → CuCl2 + FeCl2

В дальнейшем травление идет не только по первой реакции, но и с участием хлорной меди:

CuCl2 + Cu → 2CuCl (80% стравленной меди приходится на эту реакцию)

В целом раствор обладает высокой скоростью травления и большой емкостью по меди. Контур рисунка после травления четкий. Раствор не теряет своей активности при накоплении в нем меди.

Однако, после обработки в нем на платах может снижаться сопротивление изоляции. Во-первых, после промывки плат остатки травильного раствора гидролизуются по реакции:

FeCl3 + H2O → Fe(OH)Cl2 + HCl

Во-вторых, входящая в состав гетинакса фенольная смола может сорбировать ионы Fe3+ по инообменному механизму. Оба этих явления и становятся причиной снижения сопротивления изоляции.

Кроме этого, раствор активно травит олово-свинцовый металлорезист, поэтому не может быть применен в позитивном и комбинированном способе (золото, серебро, золото-никель в нем устойчивы, но более дорогие).

При эксплуатации травильной установки происходит загрязнение окружающего пространства оранжевым налетом хлорного железа

Раствор трудно поддается регенерации из-за сложного ионного состава. Утилизация его возможна по реакции цементации с помощью очищенной стальной стружки:

Fe + Cu2+ → Fe2+ + Cu

Маточный раствор затем нейтрализуется реагентным методом, а медный порошок отфильтровывается и пакетируется.

Возможна также утилизация отработанного травильного раствора электрохимическим методом.

Травление плат с использованием персульфата аммония.

Основные параметры процесса травления печатных плат в персульфате аммония (надсернокислого аммония):

- Состав кислого раствора: (NH4)2S2O8 - 200-250 г/л, H2SO4 - 5-7 г/л.

- Рабочая температура: до 50 °С

- Величина бокового подтрава: 50-80 мкм

- Емкость по меди: 35 г/л

- Скорость травления: 25 мкм/мин.

Механизм травления плат в кислом персульфатном растворе заключается в следующей реакции:

(NH4)2S2O8 + Cu → CuSO4 + (NH4)2SO4

Одновременно идет гидролиз персульфата:

(NH4)2S2O8 + H2O → 2NH4HSO4 + 1/2O2

Для утилизации отработанного раствора в него добавляют аммиак, при этом происходит переход NH4HSO4 в (NH4)2SO4:

NH4HSO4 + NH4OH → (NH4)2SO4 + H2O

Далее отработанный раствор охлаждается до +5 °С с образованием кристаллов CuSO4*(NH4)2SO4*6H2O. Остатки сульфата аммония также связываются в эту соль добавлением медного купороса

Кроме кислого травильного раствора существует также щелочной с составом: (NH4)2S2O8 - 90-105 г/л, аммиак 25% - 240-300 мл/л, глицерин 2-5 г/л.

Щелочной раствор больше подходит для травления заготовок с тонким слоем фольги.

Механизм растворения меди щелочном персульфатном растворе описывается уравнением:

Cu + (NH4)2S2O8 + 4NH4OH → Cu(NH3)4SO4 + (NH4)2SO4 + 4H2O

В отличие от хлорного железа персульфат аммония не травит олово-свинцовый металлорезист. Он прост в приготовлении и регенерации. Вместе с этим в нем наблюдается большая величина бокового подтрава, образуются труднорастворимые комплексы меди, очистка сточных вод затрудняется. Раствор капризен с точки зрения теплового режима.

Травление плат с использованием хлорной меди.

Основные параметры процесса травления печатных плат в кислом растворе хлорной меди:

- Состав кислого раствора: CuCl2 - 100-150 г/л, HCl - 145-150 г/л

- рН = 0 - (-1).

- Рабочая температура: 45-50 °С

- Величина бокового подтрава: 40-60 мкм

- Емкость по меди: 10-20 г/л

- Скорость травления: 35 мкм/мин.

- ОВР-потенциал (Pt): 200-600 мВ.

Механизм травления плат в хлорной меди заключается в следующей реакции:

CuCl2 + Cu → 2CuCl

CuCl далее реагирует с хлорид-ионами по реакции:

СuCl + Cl- → CuCl2-

Критерием работоспособности раствора является значение окислительно-восстановительного потенциала, измеренного на платиновом электроде. Оно не должно опускаться ниже 200 мВ.

Раствор регенерируется окислением CuCl до CuCl2 газообразным хлором, перекисью водорода или, частично, кислородом воздуха:

2CuCl + Cl2 → 2CuCl2

2CuCl + H2O2 + 2HCl → 2CuCl2 + 2H2O

2CuCl + 1/2O2 + 2HCl → 2CuCl2 + 2H2O

Еще одним способом регенерации отработанного травильного раствора является связывание меди в нерастворимый купрокс (CuO). Так, при добавлении в раствор гидроксида натрия, нагреве и перемешивании воздухом возможны реакции:

CuCl2 + 2NaOH = CuO + 2NaCl + H2O

2CuCl + 1/2O2 + 2NaOH = 2CuO + 2NaCl + H2O

Извлечение меди в металлической форме возможно путем цементации или электролиза. При цементации применяется алюминиевая стружка:

3Cu+ + Al → 3Cu + Al3+

3Cu2+ + 2Al → 3Cu + 2Al3+

2Al + 6HCl → 2AlCl3 + 3H2

Основные параметры процесса травления печатных плат в шелочном растворе хлорной меди:

- Состав 1: CuCl2 - 45-110 г/л, NH4Cl - 100-150 г/л, NH4OH - 400-500, (NH4)2CO3 - 20-30 г/л.

- Состав 2: CuCl2 - 70 г/л, NH4Cl - 75-100 г/л, NH4OH - 35-80, H3PO4 - 10-20 г/л.

- Состав 3: CuCl2 - 40-55 г/л, NH4Cl - 100 г/л, NH4OH - 20, (NH4)2CO3 - 20-30 г/л.

- рН = 8,0-8,8

- Рабочая температура: 40-50 °С

Механизм травления плат в хлорной меди в щелочном растворе состоит из следующих реакций:

CuCl2 + 4NH4OH → Cu(NH3)4Cl2 + 4H2O

Cu(NH3)4Cl2 + Cu → Cu(NH3)2Cl2

Регенерация раствора осуществляется кислородом воздуха:

Cu(NH3)2Cl2 + 1/2О2 + 2NH4Cl → 2Cu(NH3)4Cl2 + 3H2O

Утилизация раствора производится высаживанием купрокса:

2Cu(NH3)4Cl2 + 2NaOH → CuO + 2NaCl + H2O + 4NH3

Cu(NH3)2Cl2 + 2NaOH + 1/2O2 → 2CuO + 2NaCl + H2O + 4NH3

При травлении в ней величина бокового подтрава небольшая, а скорость достаточно высока. Раствор легко готовится, отмывается и не шламит. Для него существует большое количество эффективных способов регенерации и утилизации. Существенными недостатками процесса является невысокая емкость по меди и риск засорения форсунок конвейерных травильных установок нерастворимой солью CuCl при недостатке в растворе HCl (либо его заменителей - NH4Cl, NaCl). С точки зрения очистки сточных вод щелочной раствор значительно уступает кислому, т.к. в нем находится большое количество прочных аммиачных комплексов, мешающих процессу очистки.

Можно заменить хлориды на сульфаты и использовать раствор состава: CuSO4 - 170-190 г/л, (NH4)2SO4 - 150-170, аммиак водный (25%) - 400-500 г/л.

Механизм реакции в этом случае будет:

Cu(NH3)4SO4 + Cu → [Cu(NH3)2]SO4

Травление в сульфатном растворе идет медленно и способ эффективен только для фольги толщиной 5-7 мкм.

Травление плат с использованием соляной /серной кислоты и перекиси водорода.

Механизм процесса в солянокислом травильном растворе:

Cu + H2O2 → CuO + H2O

CuO + 2HCl →CuCl2 + H2O

CuCl2 + Cu → 2CuCl

По мере накопления меди раствор превращается медно-хлоридный, описанный ранее.

Главное достоинство раствора - простота, одна из самых низких стоимостей за литр, высокая скорость травления, исключительно хорошая регенерируемость. Последнее свойство обусловлено тем, что в растворе при травлении не копятся посторонние катионы и анионы - только медь. Окислитель (перекись водорода) разлагается до воды. Корректировка идет добавлением HCl и H2O2. Накопленную медь можно извлекать в мембранном электролизере (без мембраны будет выделяться газообразный хлор на аноде!). Из недодстатков можно выделить жесткие требования к соблюдению режимов обработки (от них сильно зависит время травления, которое в норме не должно превышать 5-10 минут). Также раствор является очень агрессивным и летучим (особенно при нагреве), поэтому необходима хорошая герметичность установки при эксплуатации, а при приготовлении раствора - мощная вытяжная вентиляция и средства индивидуальной защиты.

При замене соляной кислоты на серную механизм процесса не изменяется:

Cu + H2O2 → CuO + H2O

CuO + H2SO4 →CuSO4 + H2O

В раствор вводят стабилизаторы и ингибиторы коррозии металллорезиста.

Важным достоинством сульфатного раствора является его полная регенерируемость электролизом без выделения газообразного хлора.

Травление плат с использованием хлорита натрия.

Состав раствора: NaClO2 - 40-100 г/л, NH4Cl - 70-90, аммиак водный (25%) - 190-200 мл/л

Механизм травления:

NaClO2 + 2Cu + 4NH4Cl + 4NH4OH → 2Cu(NH3)4Cl2 + NaCl + 6H2O

Cu(NH3)4Cl2 + Cu → 2Cu(NH3)2Cl (от 20 до 80% стравливаемой меди)

Раствор обладает высокой скоростью травления, большой емкостью, величина бокового подтрава в нем незначительна. При этом в нем нельзя травить заготовки с щелочеустойчивыми фоторезистами и трафаретными красками. Кроме этого раствор неустойчив и склонен к саморазложению. Хлорит натрия взрывооопасен! Раствор не подлежит регенерации.

В целом, время травления плат в любом составе травителя определяется силой раствора, скоростью конвейера и толщиной стравливаемой меди. На этапе травления ярко проявляются последствия низкой рассеивающей способности раствора гальванического меднения, если это имело место быть. Так, если на краях платы меди осядет значительно больше, чем в центре, то при травлении медь в центре уже уйдет с пробельных мест, а на краях еще останется (рисунок 18). Поэтому плату придется травить повторно, в результате чего боковой подтрав может превысить норму и плата забракуется.

Рисунок 18 - Платы с недотравленной медью по краям.

Завершающие операции при изготовлении печатных плат тентинг-методом.

• Раздубливание. После травления остатки фоторезиста смывают в специальном растворе в конвейерной установке (рисунок 19). После раздубливания медные проводники осветляются раствором соляной кислоты, промываются, сушатся и сдаются на электроконтроль.

Рисунок 19 - Пример установки конвейерного типа для раздубливания печатных плат.

• Нанесение жидкой паяльной маски. Последовательно выполняются операции по механической подготовке, химической подготовке и сушке. Затем производится настройка станка и нанесение жидкой паяльной маски. Далее идет экспонирование, проявление рисунка, контроль и ретушь. В конце выполняется термическое дубление, а для отдельных типов масок - УФ-дубление.

• Нанесение карбоновой пасты. Выполняется подготовка поверхности, непосредственно нанесение пасты и отвердение с последующим контролем.

• Нанесение покрытий под пайку. Медь в чистом не окисленном состоянии представляет собой отличную поверхность для пайки. В зависимости от условий хранения медная поверхность быстро окисляется и поэтому нуждается в защите. И чтобы гарантировать паяемость и стойкость печатной платы после хранения, необходимо всегда предусматривать защиту поверхности. Покрытия под пайку должны хорошо смачиваться припоем, долго сохранять паяемость, не отслаиваться в течении длительного времени эксплуатации.

Большое разнообразие финишных покрытий говорит об отсутствии выбора в пользу какого-либо одного, удовлетворяющего всем требованиям по стоимости, смачиваемости и долговечности.

Подробнее о покрытиях под пайку можно прочитать здесь.

• Покрытие контактных выводов. Контакты, кроме проведения электрического тока, испытывают также механическое воздействие на износ. Поэтому для их защиты и стабилизации переходного электрического сопротивления применяются особые покрытия. Чаще всего для этих целей используют химическое или электрохимическое никелирование.

Подробнее о химическом никелировании можно прочитать здесь.

Подробнее об электрохимическом никелировании можно прочитать здесь.

• Маркировка, ОТК и сдача готовой продукции.

Читайте также статьи

Механизм и технология меднения

Что такое медь? Механизм меднения. Основные электролиты и режимы процесса.

Механизм серебрения

Что такое серебро? Механизм серебрения из цианистого электролита. Виды электролитов.

Механизм оловянирования (лужения)

Что такое олово и висмут? Механизм оловянирования и структура покрытия

Хотите стать нашим клиентом?

Просто оставьте Вашу заявку, заполнив форму справа и мы свяжемся с Вами в ближайшее время. Спасибо!

Отправляя заявку, Вы даете согласие на обработку Ваших персональных данных. Ваши данные под защитой.