Лужение (Оловянирование, сплав олово-висмут) | Механизм и технология процесса | Структура и свойства покрытий.

Содержание:

1. Что такое лужение, олово и висмут?

2. Механизм оловянирования и структура покрытия

1. Что такое лужение, олово и висмут?

Лужение — процесс нанесения тонкого слоя металлического олова на поверхность изделия для придания ему необходимых характеристик (электропроводность, коррозионная стойкость, паяемость и др.).

Олово — мягкий металл серебристо-белого цвета. Плотность 7,28 г/см3, температура плавления 232°С, атомная масса 118,7 г/моль. В атмосферных условиях, даже в присутствии влаги, олово окисляется медленно. Разбавленные растворы минеральных кислот при комнатной температуре практически не растворяют олово, оно растворяется в концентрированных серной и соляной кислотах при нагревании. В растворах едкой щелочи олово неустойчиво и при нагревании растворяется с образованием станнатов. С органическими кислотами олово образует комплексные соединения, причем потенциал олова становится более отрицательным, чем потенциал железа, т.е. олово становится анодным покрытием.

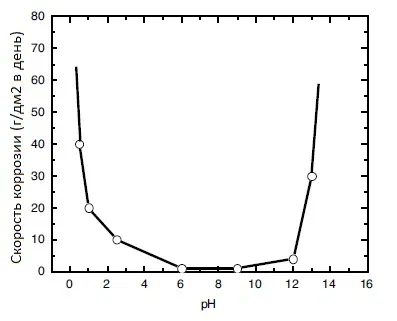

Коррозионная стойкость олова в зависимости от рН приведена на рисунке 1. Видно, что олово наиболее устойчиво в диапазне рН от 6 до 9.

Рисунок 1 — Зависимость скорости коррозии олова от величины рН среды.

Рисунок 1 — Зависимость скорости коррозии олова от величины рН среды.

Висмут — в нормальных условиях блестящий серебристо-белый металл. Плотность 9,747 г/см³ температура плавления 271,35 °C, атомная масса 208,98 г/моль. В соединениях висмут проявляет степени окисления -3, +1, +2, +3, +4, +5. При комнатной температуре в среде сухого воздуха не окисляется, но в среде влажного воздуха покрывается тонкой плёнкой оксида. С металлами способен образовывать интерметаллиды - висмутиды.

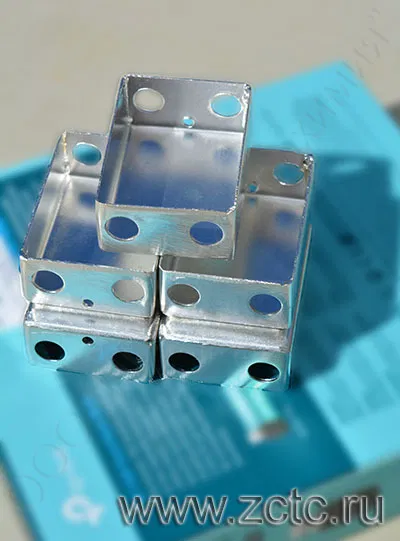

Олово-висмутовое покрытие нашло самое широкое применение в радиоэлектронике и электротехнике. Чаще всего оловом покрываются токоведущие медные и алюминиевые шины, электроконтакты, корпуса приборов, крепеж из нержавеющей стали, контактирующий с алюминием (рисунок 2,3).

Рисунок 2 — Примеры оловянированных медных шин.

|

Обозначение |

О - покрытие чистым оловом (лужение); О-Ви - покрытие сплавом олово-висмут; О-Ви.б - покрытие сплавом олово-висмут с требованием по блеску; О-Ви(99,7-99,8)12.б - покрытие сплавом олово-висмут с содержанием олова 99,7-99,8%, требованием по блеску и толщиной 12мкм. |

|

Толщина |

3-100мкм (возможна и большая толщина) |

|

Микротвердость |

118-198 МПа (12-20 кгс/мм2) |

|

Удельное электрическое сопротивление при 18°C |

11,5⋅10-8 Ом⋅м |

|

Допустимая рабочая температура |

200° C |

|

Допустимое содержание висмута в сплаве О-Ви |

0,2-2% |

Чисто оловянные покрытия просты в получении, но имеют ряд существенных недостатков:

(более подробно о некоторых из них написано в статье)

• При хранении оловянных покрытий характерен рост на их поверхности нитевидных кристаллов, длина которых может достигать величины 5-10 мм (рисунок 4). Нитевидные кристаллы вызывают короткие замыкания при эксплуатации плотно расположенной электрорадиотехнической аппаратуры. Причины возникновения подобных несовершенств покрытия еще недостаточно изучены. Установлено, что на образование усов в значительной степени влияет материал катода. Основной причиной считается наличие внутренних напряжений сжатия в покрытии, которые возникают под влиянием осаждения некоторых примесей, инородных включений, диффузии компонентов основы в покрытие, напряжений в материале основы. На оловянном покрытии, нанесенном на латунь, медь и цинк нитевидные кристаллы появляются чаще и растут быстрее, чем на стальной основе. Применение никелевого подслоя тормозит этот процесс.

Рисунок 4 — "Усы" на олове.

• Олово является полиморфным металлом. В обычных условиях оно существует в виде β-модификации (белое олово), устойчивой выше 13,2 °C. При низких температурах белое олово переходит в другую аллотропную модификацию (серое олово). Переход сопровождается увеличением удельного объема, что приводит к разрушению оловянного покрытия. Это явление получило название «оловянная чума» (рисунок 5).

Рисунок 5 — Оловянный стержень, пораженный "оловянной чумой".

• Чисто оловянные покрытия имеют очень короткий срок эксплуатации в качестве покрытия под пайку. Практика показывает, что паяемость оловянного покрытия иногда ухудшается в течение 2-3 суток. Неблагоприятно сказывается значительная пористость покрытия, наличие в покрытии примесей некоторых металлов, которые включаются в процессе электрокристаллизации или в результате диффузии компонентов металла основы, например цинка из латуни. Так же паяемость луженой поверхности может уменьшаться вследствие образования на границе медь-олово интерметаллических соединений типа Cu3Sn, Cu6Sn5, которые при толщине меньше 3 мкм теряют пластичность.

Все эти недостатки устраняются при введении в олово висмута.

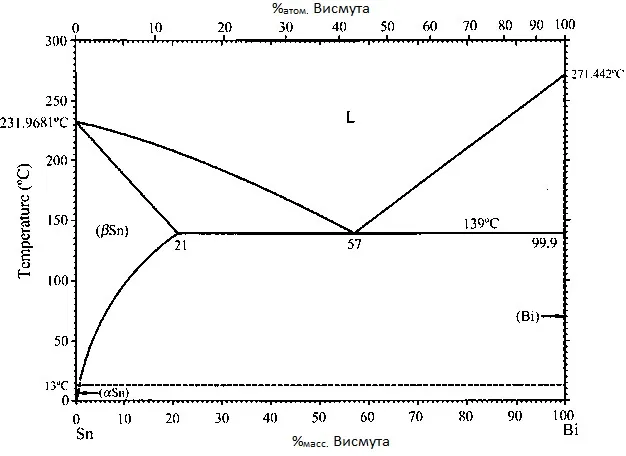

Диаграмма состояния сплава олово-всимут приведена на рисунке 6. Однако, стоит заметить, что гальванические сплавы олово-висмут легируются висмутом всего на десятые доли процента - этого уже достаточно для модификации свойств покрытия.

Рисунок 6 — Диаграмма состояния олово-висмут.

Для осаждения олова и его сплавов используют различные по природе электролиты, основными являются кислые и щелочные.

2. Механизм лужения и структура покрытия.

2.1 Осаждение индивидуального олова из сернокислого электролита без ПАВ.

К кислым электролитам оловянирования относятся сульфатные, пирофосфатные, фенолсульфоновые, борфтористоводородные и др.

Самым популярным является сульфатный, состоящий из сульфата олова (II) и серной кислоты. Также могут вводиться добавки коллоидов и поверхностно — активных веществ. Общей чертой всех кислых ванн является то, что ионы Sn4+ всегда являются вредной примесью.

Сульфатная ванна может работать на достаточно высоких плотностях тока с выходом по току 80-90 %.

Серную кислоту вводят в электролит для снижения гидролиза оловянных солей, а также для предотвращения окисления двухвалентного олова в четырехвалентное и образования шероховатых осадков. При отсутствии органических веществ в кислых электролитах невозможно получить приемлемые осадки олова из-за образования крупных кристаллов и усиленного роста дендритов на краях деталей.

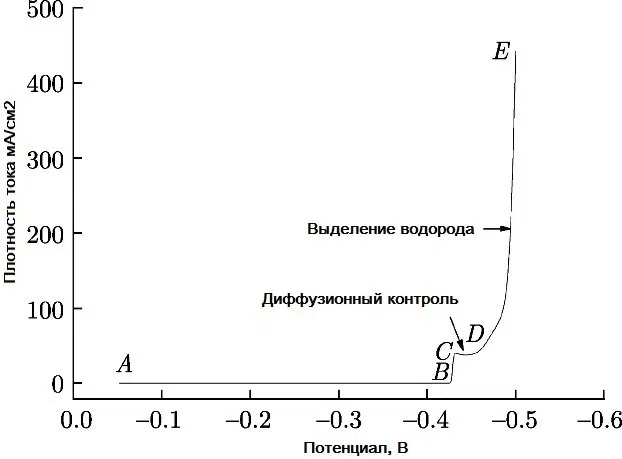

При отсутствии добавок в сульфатном электролите катодная поляризация весьма незначительна (рисунок 7).

Рисунок 7 — Катодная поляризационная кривая осаждения олова из сернокислого электролита без добавок при скорости развертки 1 мВ/сек.

По рисунку 7 кривую восстановления олова можно разделить на четыре части.

В области AB плотность тока близка к нулю, реакции нет. На области BC плотность тока возрастает от 0 до 39,8 мА/см2, что соответствует процессу восстановления олова. Участок CD характеризует площадку предельного диффузионного тока, которая начинается с некторой "просадки". Она объясняется тем, что на участке CD диффузия ионов олова из объема электролита к поверхности катода становится недостаточной. В области DE плотность тока увеличивается резко выше -0,46 В, что указывает на начало выделения водорода по реакции:

2H+ + 2e → H2

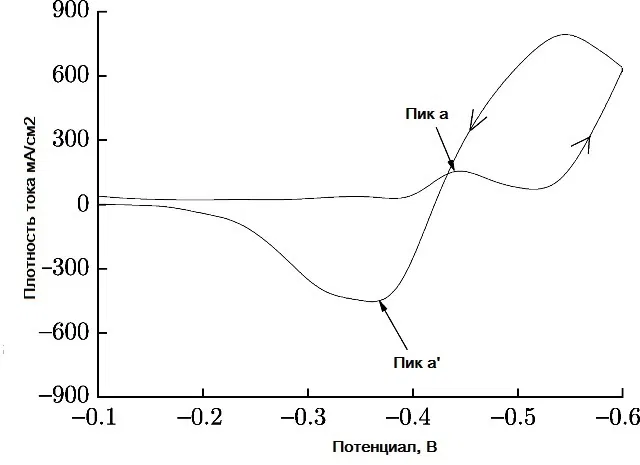

Исходя из результатов циклической вольтамперометрии (рисунок 8) восстановление олова из сернокислого электролита протекает в одну стадию (один пик восстановления а):

Sn2+ + 2e → Sn

Электроосаждение олова начинается при потенциале зарождения -0,43 В. При развертке в обратном направлении наблюдается один пик окисления а' при -0,36 В. Это подтверждает одностадийность и анодного процесса.

Рисунок 8 — Циклическая вольт-амперограмма осаждения олова из сернокислого электролита без добавок при скорости развертки 10 мВ/сек.

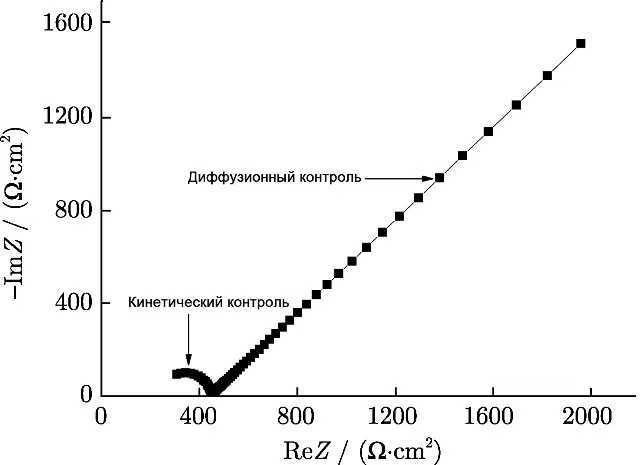

По результатам электрохимической импедансной спектроскопии в ванне сернокислого оловянирования без добавок при -0,43В (рисунок 9) можно заключить, что восстановление олова контролируется и кинетически и диффузионно, так как импеданс Варбурга происходит в низкочастотном диапазоне.

Рисунок 9 — Результаты электрохимической импедансной спектроскопии в ванне сернокислого оловянирования без добавок при -0,43В.

Следует заметить, что в сульфатном растворе происходит окисление двухвалентного олова с последующим гидролизом:

SnSO4 + H2SO4 + 0.5O2 → Sn(SO4)2 + H2O

Sn(SO4)2 + 3H2O = 2H2SO4 + H2SnO3 ↓

Изменение концентрации сульфата олова в пределах 30-60 г/л не сказывается заметно на характере катодного процесса. Пониженная концентрация сульфата олова снижает максимальный предел рабочей плотности тока. При повышенном содержании сульфата олова аноды склонны к пассивированию.

Серная кислота повышает электропроводность электролита, предохраняет электролит от гидролиза и появления шероховатости на осадках. Концентрация серной кислоты может колебаться в пределах от 20 до 100 г/л. При малых концентрациях кислоты увеличивается опасность гидролиза и окисления сульфата олова, слишком большая ее концентрация приводит к снижению выхода но току, быстрому разрушению коллоидных добавок и пассивированию анодов.

Режим электролиза плотность тока и температура - в значительной степени влияет на качество осадков. При малых плотностях получаются осадки с крупнокристаллической структурой, отличающиеся повышенной пористостью. Чрезмерно высокая плотность тока приводит к тому, что осадки становятся шероховатыми, на краях растут дендриты. Для тонких покрытий (около 1-2 мкм) допустимы большие плотности, чем для толстых покрытий. Повышение температуры в период работы с сульфатными электролитами приводит к снижению катодной поляризации, уменьшению рассеивающей способности, ухудшению качества осадков.

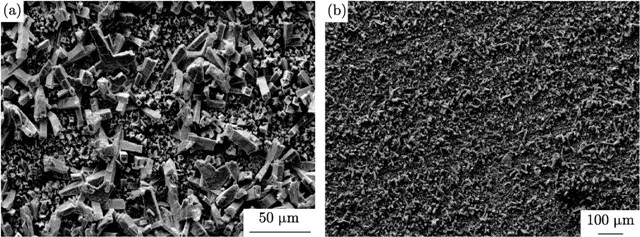

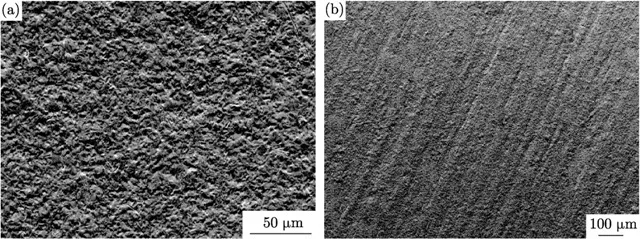

Структура олова, полученного из сульфатной ванны без ПАВ стержневидная (рисунок 10).

Рисунок 10 — Микроизбражения осадков олова (SEM), полученных из сернокислого электролита без добавок при плотности тока 30 мА/см2 и температуре 25° С.

2.2 Осаждение индивидуального олова из сернокислого электролита с введением ПАВ.

Блестящие покрытия менее пористы и дольше сохраняют способность к пайке, поэтому даже при осаждении сплава олово-висмут им отдают предпочтение.

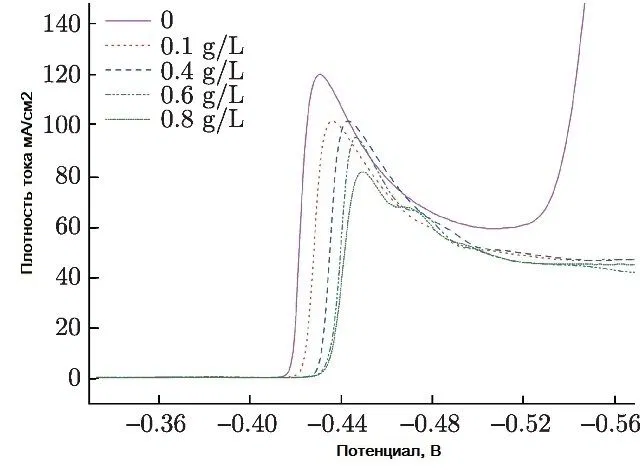

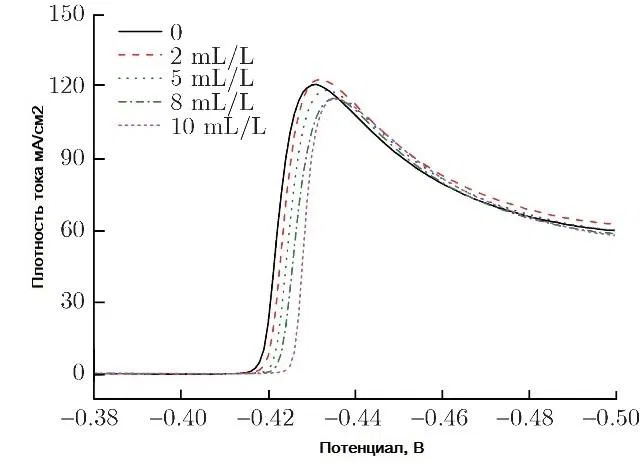

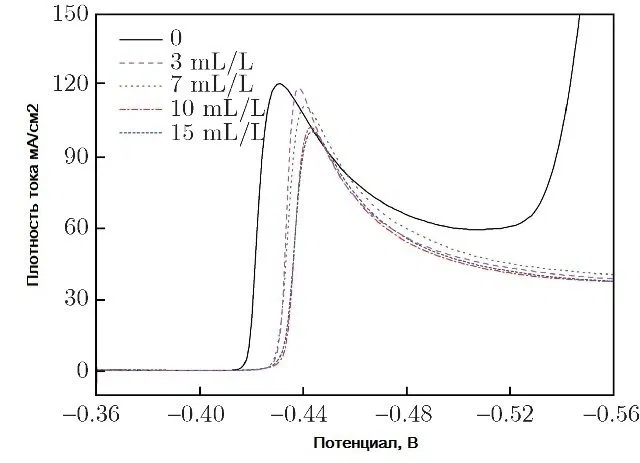

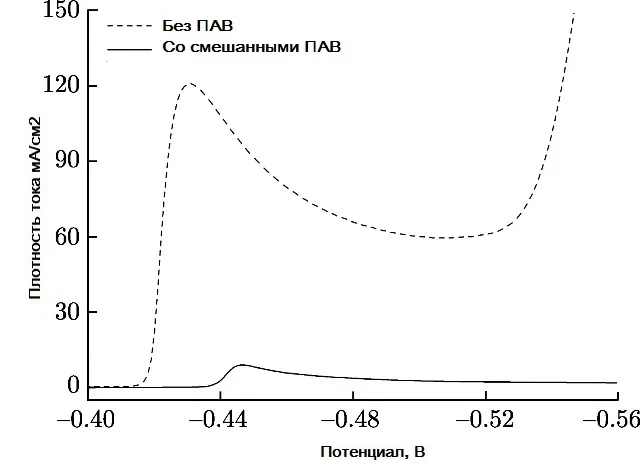

Введение в электролит ПАВ всегда увеличивает катодную поляризацию. Так, при добавлении крезолсульфоновой кислоты или смеси со столярным клеем катодная поляризация достигает 500-600 мВ. На рисунке 11 показаны примеры катодных кривых осаждения олова из сульфатного электролита при введении трех разных ПАВ, а на рисунке 12 - при введении этих ПАВ в смеси друг с другом.

Рисунок 11 — Катодные поляризационная кривые осаждения олова из сернокислого электролита с тремя различными ПАВ.

Рисунок 12 — Катодные поляризационные кривые осаждения олова из сернокислого электролита без ПАВ и со смешанными ПАВ.

Сульфатные электролиты оловянирования с добавкой ПАВ отличаются сравнительно высокой рассеивающей способностью, приближающейся к рассеивающей способности медных цианистых электролитов. Выход по току сульфатных оловянных электролитов с ПАВ равен примерно 90-98 %.

Структура осадков олова при введении ПАВ в электролиты выравнивается, зерно измельчается (рисунок 13). Это свидетельствует об увеличении скорости зарождения зерен и торможении скорости их роста, что вполне закономерно.

Рисунок 13 — Микроизображения осадков олова (SEM), полученных из сернокислого электролита с примененим смешанных ПАВ при плотности тока 30 мА/см2 и температуре 25° С.

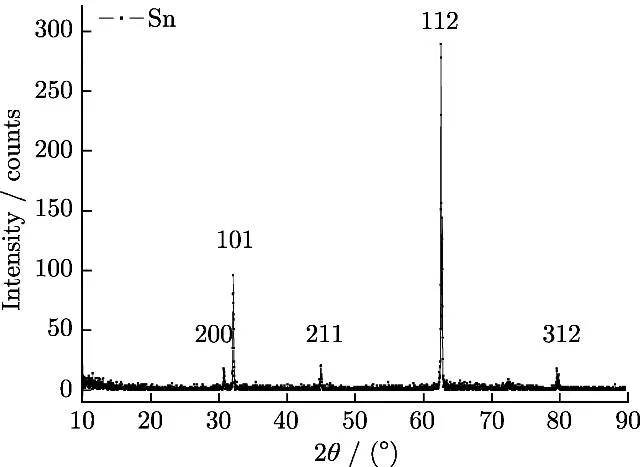

Результаты рентгено-структурного анализа оловянного покрытия, полученного из электролита со смешанными ПАВ приведены на рисунке 14.

Рисунок 14 — Рентгенограмма олова, полученного из сернокислого электролита со смешанными ПАВ.

Разница в интенсивности дифракционного отражения граней кристаллов между покрытием и стандартным оловом с объемно-центрированной кубической решеткой приведена в таблице ниже.

|

Образец |

I(200) |

I(101) |

I(211) |

I(112) |

I(321) |

|

Покрытие |

8,6 |

34,1 |

9,2 |

100 |

7,2 |

|

Стандартное олово |

100,0 |

90,0 |

74,0 |

23,0 |

20,0 |

В покрытии самым интенсивным является отражение от грани (112).

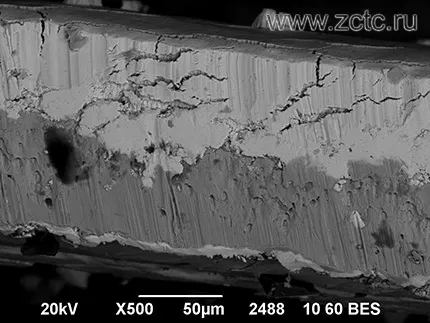

Микроизображение поперечного излома оловянного покрытия приведено на рисунке 15.

Рисунок 15 — Микроизображение излома оловянного покрытия.

Осадки блестящего олова очень чувствительны к механическим загрязнениям, которые могут попадать в электролит из шлама, образующегося в результате окисления Sn2-. Нерастворимый осадок, содержащий ионы четырехвалентного олова, является коллоидным, легко проходит через любые фильтры.

2.3 Осаждение сплава олова-висмут из сернокислого электролита.

Электролиты осаждения сплава олово-висмут представляют собой обычные электролиты лужения с добавками небольших количеств солей висмута.

Добавка висмута к олову замедляет рост нитевидных кристаллов и предотвращает переход белого олова в рыхлое серое при низких температурах. Сплавы олова с висмутом образуют системы эвтектического типа, причем при содержании висмута до 5% предполагается образование твердого раствора устойчивого при температуре до 231,8°С. Так как с антикоррозионной точки зрения твердые растворы представляют наибольший интерес, и для предотвращения перехода белого олова в серое требуются очень малые количества висмута, подбирались такие условия электролиза при которых содержание висмута в сплаве не превышало бы 5%.

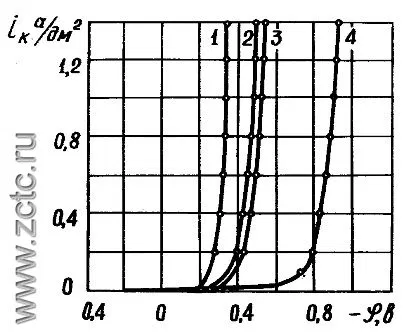

Электроосаждение сплавов представляет собой один из частых случаев протекания параллельных электрохимических процессов, причем при сплавообразовании они не всегда являются независимыми. Во многих случаях наблюдается их взаимное влияние (деполяризация или сверхполяризация). Кинетические кривые осаждения сплава олово-висмут из кислого электролита с ПАВ приведены на рисунке 16.

Рисунок 16 — Кинетические кривые осаждения сплава олово-висмут из кислого электролита с ПАВ. 1 — Сплав олово-висмут при температуре 40° С, 2 — то же при температуре 22° С, 3 — чистое олово при температуре 22о С, чистый висмут при температуре 22° С.

Рисунок 16 — Кинетические кривые осаждения сплава олово-висмут из кислого электролита с ПАВ. 1 — Сплав олово-висмут при температуре 40° С, 2 — то же при температуре 22° С, 3 — чистое олово при температуре 22о С, чистый висмут при температуре 22° С.

Видно, что при осаждении сплава наблюдается деполяризация, а выделение обоих компонентов происходит уже при небольших плотностях тока.

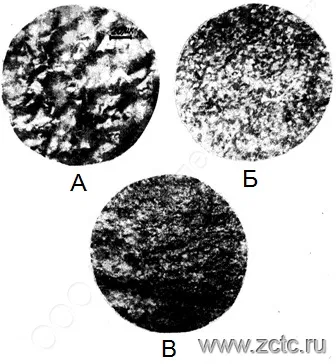

Микроструктура сплава олово-висмут, осажденного из кислого электролита с ПАВ, в зависимости от плотности тока, приведена на рисунке 17.

Рисунок 17 — Микрофотографии сплава олово-висмут, нанесенного на ковар из кислого электролита с ПАВ. Увеличение х500. Катодная плотность тока А/дм2: А - 0,1 Б - 0,5 В - 0,8.

Рисунок 17 — Микрофотографии сплава олово-висмут, нанесенного на ковар из кислого электролита с ПАВ. Увеличение х500. Катодная плотность тока А/дм2: А - 0,1 Б - 0,5 В - 0,8.

Видно, что с ростом плотности тока зерно осадка измельчается.

Пример стальных деталей с олово-висмутовым блестящим покрытием приведен на рисунке 18.

Рисунок 18 — Пример деталей с олово-висмутовым блестящим покрытием.

Щелочные станнатные электролиты непригодны для получения этих сплавов, так как соли висмута в щелочной среде неустойчивы, и легко выпадают с образованием основных нерастворимых солей.

Висмут может вытесняться оловом из раствора по реакции:

3Sn + 2Bi3+ → 2Sn2+ + 2Bi

2.4 Механизм оловянирования из других кислых электролитов.

В пирофосфатных электролитах олово находится в виде комплексного аниона [Sn(P2О7)2]6-, что обусловливает хорошую рассеивающую способность электролитов и возможность замены щелочных электролитов, где скорость осаждения вдвое ниже и условия работы на ваннах более сложные. В пирофосфатном электролите, не содержащем ионов хлора и органических добавок, выделение на катоде компактных осадков при небольшой плотности тока происходит без заметной поляризации.

Основными компонентами фенолсульфонового электролита оловянирования являются сульфат олова и фенолсульфоновая кислота. При смешивании этих компонентов в воде образуется фенолсульфонат олова:

SnSO4 + 2C6H4OHSO3H → Sn(C6H4OHSO3)2 + H2SO4

Эти электролиты менее склонны к окислению, чем сульфатные.

Борфтористоводородные электролиты содержат оловянную соль борфтористоводородной кислоты (олово находится в двухвалентном состоянии), свободную HBF4, и H3BO3 или несколько органических ПАВ, без которых невозможно получить качественный осадок. Борфтористоводородные электролиты применяют при температурах от 20 до 40°С. Они позволяют применять более высокие плотности тока, по сравнению с сернокислыми электролитами. Максимальная допустимая плотность тока, при покрытии в стационарных ваннах 10-12 А/дм2. Аноды применяются чистые оловянные, анодная плотность тока примерно равна катодной. При рабочей плотности тока в 4-5 А/ дм2, выходы по току на катоде и на аноде составят 95-96 %. Для предупреждения окисления двухвалентного олова, и накопления четырехвалентного олова, в электролит рекомендуется вводить 3-5 мл гидразина.

2.5 Механизм щелочного оловянирования.

В щелочных электролитах олово находится в четырехвалентной форме в виде аниона SnO32-. Осаждение олова на катоде происходит по реакции:

SnO32- + 3H2О + 4е → Sn + 6ОН-

Щелочные электролиты обладают хорошей рассеивающей способностью и позволяют получать весьма равномерные покрытия на сложнорельефных деталях даже в том случае, когда они покрываются в барабанах.

Особо вредной примесью в щелочном электролите оловянирования является станнит-ион Sn(OH)2-4, где олово находится в двухвалентном состоянии. Присутствие в электролите даже незначительного количества двухвалентного олова приводит к образованию на катоде губчатого осадка, так как станнит-ионы восстанавливаются при небольшой поляризации и, следовательно, преимущественно перед станнат-ионами. Поскольку концентрация станнит-ионов очень мала, то уже вскоре после начала электролиза их разряд протекает на предельном токе диффузии. Вследствие этого на всей поверхности катода начинают образовываться микродендриты, на которых продолжает осаждаться рыхлый металл. Ввиду того, что на анодах двухвалентное олово будет образовываться в первую очередь, преимущественно перед четырехвалентным оловом, применяется частичная пассивация анодов.

2.6 Анодный процесс при лужении.

Анодный процесс подробно рассмотрен в статье.

Читайте также статьи

Что такое гальваника?

Теоретические основы нанесения гальванических и химических покрытий.

Механизм анодирования

Анодное оксидирование алюминия. Механизмы процесса.

Заказать гальваническое лужение (О-Ви, О-С)

Сделать заказ лужения с сертификатом качества на заводе

Хотите стать нашим клиентом?

Просто оставьте Вашу заявку, заполнив форму справа и мы свяжемся с Вами в ближайшее время. Спасибо!

Отправляя заявку, Вы даете согласие на обработку Ваших персональных данных. Ваши данные под защитой.