Система контроля качества гальванопокрытий на ООО "НПП Электрохимия"

1. Система контроля качества гальванических покрытий III+.

Благодаря наличию на нашем предприятии собственной современной испытательной лабораторий и трехступенчатой системы контроля качества заказчику гарантируется отправка только годной продукции, ускоряется процесс отгрузки и минимизируется вероятность проявления скрытых дефектов при хранении и эксплуатации готовых изделий.

Наша лаборатория производит более 12 видов испытаний, по остальным мы сотрудничаем с партнерскими аккредитованными организациями.

Расскажем и покажем подробнее...

На любом предприятии возможно появление единичных случаев брака, но этот брак не должен попасть к заказчику. Для исключения отгрузки бракованных изделий мы реализуем систему III+, состоящую из трех основных ступеней:

На любом предприятии возможно появление единичных случаев брака, но этот брак не должен попасть к заказчику. Для исключения отгрузки бракованных изделий мы реализуем систему III+, состоящую из трех основных ступеней:

I ступень. Первичный контроль качества гальваником. Проводится визуальный осмотр исходных и всех покрытых деталей на месте (как невооруженным глазом, так и с помощью оптических приборов). Для некоторых покрытий проводится выборочная проверка таких параметров, как адгезия, пробивное электрическое сопротивление, стойкость финишных пленок к истиранию, кристаллическая структура.

II ступень. Вторичный контроль мастером цеха. Мастер по установленной выборке просматривает выпущенную гальваниками продукцию на соответствие критериям качества и требованиям заказчика.

III ступень. Выборочная проверка в ОТК. Инженером по качеству выполняется контроль следующих параметров:

- Внешний вид;

- Степень блеска (отражающая способность);

- Адгезия покрытия к основе (прочность сцепления);

- Пористость;

- Коррозионная стойкость;

- Защитная способность неметаллических неорганических покрытий;

- Толщина;

- Паяемость;

- Химический состав;

- Плотность фосфатной пленки (на стали и цинке);

- Переходное электрическое сопротивление;

- Пробивное электрическое сопротивление (для аноднооксидных и фосфатных пленок);

- Удельное электрическое сопротивление;

- Твердость;

- Маслоемкость;

- Степень наполнения аноднооксидных покрытий на алюминии;

- Полнота промывки неметаллических неорганических покрытий;

- Морфология и структура.

При выявлении брака на III ступени детали возвращаются в цех для перепроверки на годные/негодные, а по ряду параметров (несоответствие адгезии, толщины, коррозионной стойкости, пористости и т.п.) партия бракуется и отправляется на перепокрытие. В конечном счете детали попадают на повторную проверку в ОТК.

Отдельно стоит заметить, что все детали ПЕРЕД гальваникой просматриваются в рамках операции входного контроля заготовок. При выявлении несоответствий производится составление акта и информирование заказчика с последующим согласованием действий. Без согласования несоответствующие заготовки в покрытие не поступают.

1.1 Контроль внешнего вида и структуры.

Невооруженным глазом и с помощью оптических приборов (луп и микроскопов) проверяется отсутствие дефектов и соответствие внешнего вида покрытых деталей. Внешним осмотром отсекаются следующие явные дефекты:

- Отслоения, вздутия, трещины и полное отсутствие покрытия;

- Несоответствие цвета/типа покрытия;

- Разнотонность, подтеки, грязь и т.д.;

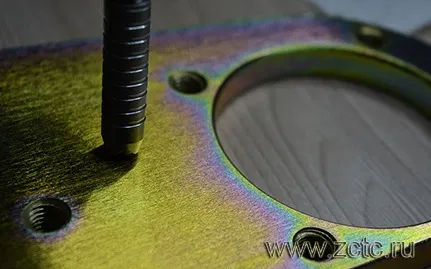

- Несоответствие толщины (для некоторых покрытий наблюдается зависимость цвета от толщины покрытия);

- Недостаточная степень блеска;

- Несоответствие морфологии поверхности и кристаллической структуры.

Не стоит забывать, что качество гальванического покрытия напрямую зависит от качества исходной поверхности!

1.2 Оценка степени блеска.

Оценка степени блеска производится с помощью специального инструмента, с нанесенным на него рисунком или текстом. Контроль проводится на плоских образцах или изделиях, габаритные размеры которых составляют не менее 200х150 мм. При этом различают 4 степени блеска:

Зеркальный блеск – полное и четкое отражение рисунка;

Блеск – зеркальный блеск, но верхняя часть покрытия размыта;

Полублеск – рисунок отражен полностью, но размыт;

Матовость – отражение рисунка присутствует только в нижней части изделия.

В соответствии с ГОСТ 9.301-86 могут использоваться два вида приспособлений:

Первое позволяет произвести качественную оценку степени блеска, без привязки к числовым значениям.

Второе подразумевает оценку отражающей способности по расстоянию между изделием и текстом или рисунком.

|

Расстояние А, мм |

Отражающая способность покрытия |

Обозначение отражающей способности |

|

До 5 |

Очень малая |

R1 |

|

Св. 5 до 100 |

Малая |

R2 |

|

» 100 » 400 |

Средняя |

R3 |

|

» 400 |

Высокая |

R4 |

1.3 Оценка адгезии.

Адгезия – показатель силы сцепления покрытия с основой. На адгезию оказывает влияние множество факторов:

Состояние исходной поверхности (загрязненность, наличие окалины и ржавчины, шероховатость). Чем больше шероховатость изделия, тем лучше адгезия покрытия, но хуже блеск.

Соблюдение технологического процесса нанесения покрытия, особенно при выполнении подготовительных операций (обезжиривание, травление, активация);

Вид металла-основы - медь обычно покрывается лучше, чем алюминий или титан.

Проверка адгезии выполняется рядом методов. На базе нашей лаборатории возможно выполнение следующих:

Полирование – толщина покрытия до 30 мкм. Проводится материалами из бязи или фетра с использованием полировочных паст;

Крацевание – толщина покрытия не более 20 мкм. Используются стальные или латунные щетки;

Изгиб – толщина изделия не более 3 мм. Проводится изгиб детали под углом 90°С до излома;

Навивка – навивка проволоки на сердечник;

Растяжение (для пружин);

Нанесение сетки царапин/рисок (при толщине покрытия не менее 20 мкм);

Термодинамический и термостатический метод – нагрев и резкое либо постепенное охлаждение;

Опиловка (при толщине покрытия не менее 5 мкм);

Истирание – проверка адгезии хроматной или фосфатной пленки.

1.4 Оценка пористости покрытий.

Говоря о защитных свойствах катодных покрытий нельзя не упомянуть понятие пористости. Повышенной пористости покрытий может способствовать наличие на поверхности основного металла участков, не проводящих ток (водородные пузырьки, остатки СОЖ при плохой подготовке изделия), налипание шлама в процессе покрытия и т.д. При этом существует ряд покрытий, для которых пористость допустима (например, микропористый хром (Х.мкп), анодные к основе покрытия). Чрезмерная пористость является серьезной проблемой при использовании гальванических покрытий в промышленности.

Для оценки пористости покрытий используются методы, основанные на взаимодействии реагента с металлом - основой или металлом подслоя в местах пор. Основное условие при выборе реагента – образование окрашенных соединений в процессе испытаний.

Химические методы применяются в основном для оценки пористости покрытий из серебра, меди, никеля, олова, хрома на стальных деталях.

Суть метода наложения заключается в наложении фильтровальной бумаги, смоченной специальным раствором на изделие и подсчете точек определенного цвета. При оценке пористости многослойных покрытий используются дополнительные растворы, которые удалят точки пор предыдущего слоя и проявляют точки указывающие на поры следующего слоя.

Метод паст аналогичен методу наложения, но поры проявляются не на бумаге, а на самом изделии.

Для оценки микропористости и микротрещинности хромовых покрытий используется электрохимический метод. Он заключается в покрытии медью участков где имеются поры. Для определения пор данным методом используется микроскоп с минимальным увеличением х60.

1.5 Коррозионная стойкость.

Основное назначение гальванических покрытий – защита изделий от коррозии, поэтому важно знать защитную способность покрытий. Мы проверяем коррозионную стойкость покрытия тремя методами:

Метод имитации среды эксплуатации изделий – для проверки изделий создаются условия, полностью соответствующие реальным условиям эксплуатации. Оценка коррозионной стойкости производится в течение времени эксплуатации предъявляемого заказчиком к покрытию.

Ускоренные коррозионные испытания – выполняются по ГОСТ 9.308-85 (метод С). Для проведения испытаний используется образец-свидетель. При использовании данного метода допускается как количественная оценка степени коррозии изделия, так и качественная визуальная оценка. Срок проведения испытаний – 7 дней. Для оценки результатов используется прозрачный трафарет с сеткой квадратов. Степень поражения ржавчиной рассчитывается как отношение количества квадратов с ржавчиной к квадратам без ржавчины. В дальнейшем, значение степени поражения переводится в глубинный показатель коррозии (от совершенно стойких покрытий к нестойким).

Камера солевого тумана – испытания проводятся в специальном коробе объемом от 400 литров, куда загружаются испытуемые детали и распыляется раствор соли. Как правило, используется 5% раствор NaCl. Коррозионная стойкость выражается в часах проведенных в камере до появления очагов коррозии на изделии. Данный метод применяется для испытаний следующих покрытий: фосфатное на стали, цинковое, хромовое, медное, никелевое, оловянное.

1.6 Оценка толщины покрытия.

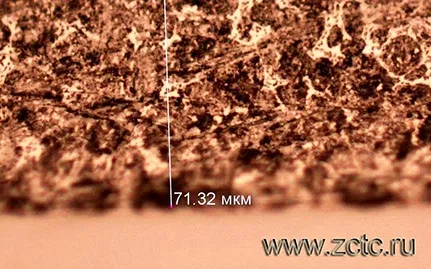

Один из важных параметров гальванического покрытия – его толщина. Заниженная толщина приводит к преждевременной коррозии покрытия и ухудшению его защитных свойств. Превышение необходимой толщины может привести к невозможности сборки изделия, а для некоторых покрытий толщина больше 50-100 мкм приводит к структурным нарушениям (трещины, поры).

Основные разрушающие и неразрушающие методы представлены в таблице 2.

|

Неразрушающие методы |

Разрушающие методы |

|

Метод прямых измерений (микрометр, калибр) Магнитные методы: магнитоотрывной магнитостатический (метод магнитного потока) магнитоиндукционный Метод вихревых токов Радиационные методы: метод обратного рассеяния бета-излучения ментгенофлюоресцентный Термоэлектрический метод Оптический метод |

Гравиметрический метод* Аналитический метод Профилометрический метод* Кулонометрический метод Методы струи: электроструйный струйно-периодический струйно-объемный Метод капли Металлографический |

Данные методы подробно рассмотрены в статьях (разрушающие и неразрушающие методы).

В качестве неразрушающих мы используем магнитоиндукционный и вихретоковый методы. Из разрушающих чаще всего используются капельный и гравиметрический методы. Выбор метода зависит от материала основы и покрытия, а также от сопутствующих факторов (высокая шероховатость, невозможность использования других методов).

Например, для фосфатирования стали единственный достоверный метод измерения толщины – гравиметрический. Суть метода состоит во взвешивании покрытой детали с последующим удалением покрытия и взвешиванием детали без покрытия.

1.7 Оценка паяемости.

Паяемостью называется параметр, определяющий смачиваемость покрытия припоями и качество образующегося паянного соединения. Существует несколько методов оценки паяемости: метод растекания, погружной метод и капиллярный метод.

В методе растекания оценивается площадь растекания некоторого известного количества припоя. Данный способ позволяет оценить паяемость как качественно, так и количественно. Качественно степень растекания припоя может быть визуально оценена как нулевая (припой имеет форму сферы), низкая (припой имеет форму полусферы с плоскостью на покрытии), высокая (припой растекся по поверхности покрытия). Для количественной оценки паяемости используется формула:

![]()

где:

θ — угол в градусах,

V — объем припоя,

S — площадь растекания.

Чем меньше полученное значение угла растекания, тем лучше паяемость.

По углу растекания паяемость оценивается от 500 (очень плохая) до 30 (отличная).

Капиллярный метод предполагает использование капилляра из двух металлических пластинок, которые погружаются в расплавленный припой. Паяемость оценивается по высоте, на которую поднимается припой.

Метод погружения - один из первых изобретенных методов оценки паяемости. Является наиболее простым – изделие погружается на 2 секунды в расплавленный припой. Оценка паяемости проводится визуально по состоянию структуры припоя на поверхности детали. Ровное перекрытие 95% изделия припоем говорит об отличной паяемости. Образование игольчатого или шарообразного припоя на поверхности детали указывает на плохую паяемость.

1.8 Оценка электрического сопротивления.

В сфере гальванических покрытий различают 3 вида электрического сопротивления: пробивное, удельное и переходное.

Пробивное электрическое сопротивление – максимальное сопротивление покрытия на пробой. В основном оценивается для покрытий алюминия, шифр Ан.окс.эиз. Возможно как качественное, так и количественное измерение пробивного сопротивления.

В случае качественной оценки пробивного электрического сопротивления применяется мультиметр с функцией «прозвона» либо мегаомметр.

Для количественной оценки пробивного сопротивления используются двухэлектродные системы, где один электрод представляет из себя металлический шарик, а второй может быть как шариком, так и точечным наконечником.

Результат испытаний считается положительным при величине пробивного электрического сопротивления, большей чем в ТЗ. При отсутствии ТЗ, результат испытаний положителен если отсутствует пробой покрытия мультиметром в режиме «прозвон».

Переходное электрическое сопротивление – сопротивление в месте соединения одного металла с другим. Переходное электрическое сопротивление зависит от контактирующих металлов и силы контактного давления. Для уменьшения переходного электрического сопротивления на контакты из разных металлов можно нанести одно покрытие.

Метод оценки переходного сопротивления основан на измерении сопротивления между изделием и эталонным электродом.

Результат испытаний считается положительным при соответствии значения переходного сопротивления ТЗ.

Удельное электрическое сопротивление – величина, характеризующая сопротивление материала протеканию в нем электрического тока. Чем меньше удельное сопротивление проводника, тем легче ток проходит через него и тем меньше потери тока в цепи. Наименьшим удельным сопротивлением обладают благородные металлы, но изготовление детали из серебра или золота будет стоить огромных средств. Наиболее дешевый вариант – гальваническое покрытие изделия проводящим материалом (серебром или медью). Оценка удельного электрического сопротивления проводится с помощью специального датчика.

1.9 Оценка защитных свойств неметаллических неорганических покрытий.

Для неорганических неметаллических покрытий (Хим.фос, Хим.окс, Ан.окс, Хим.пас. меди) важным параметром является стойкость в определенных условиях. Для каждого перечисленных покрытий существует раствор, время выдержки в котором до разрушения покрытия не должно быть ниже минимальных значений при которых покрытие считается стойким.

Кроме этого, при работе с покрытиями оцениваются и другие показатели, испытания которых на данный момент проводятся в аккредитованных лабораториях-партнерах:

Твердость - определение микротвердости покрытий по Бринеллю и Роквеллу

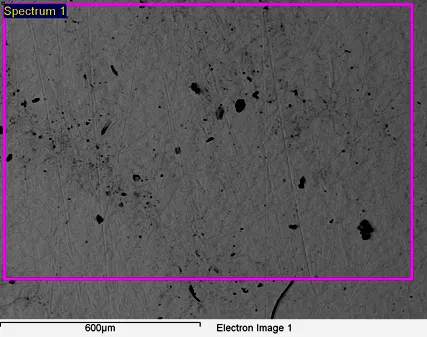

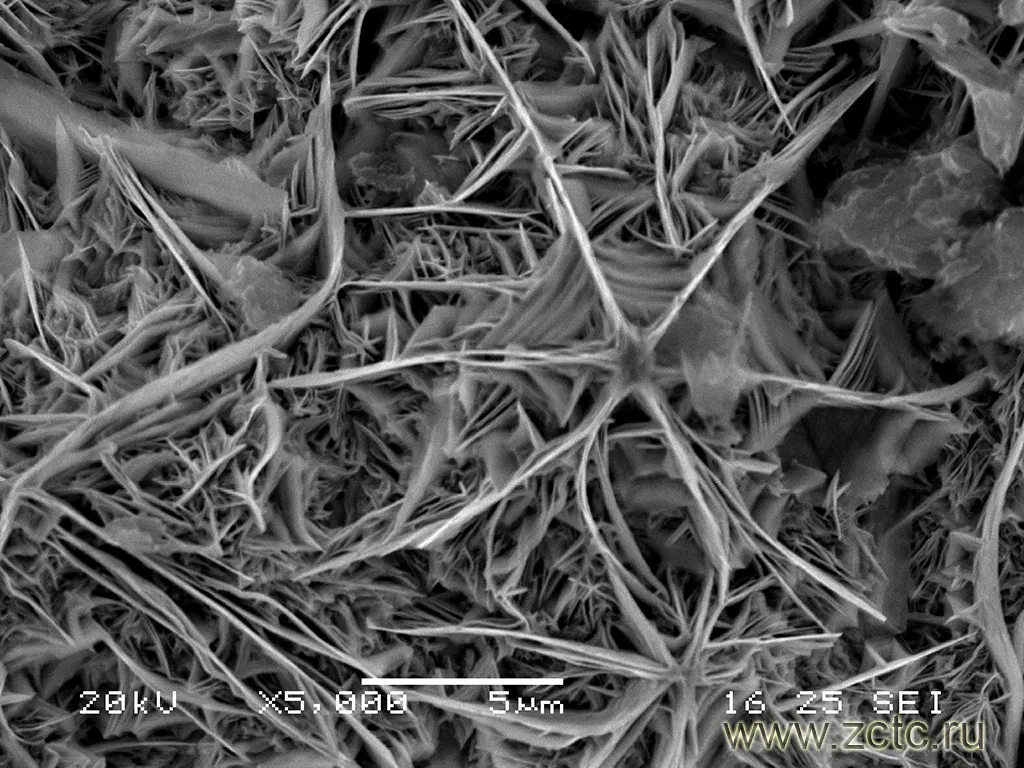

Микроструктура - съемка микроизображений на электронном микроскопе как в режиме топографического контраста с детектором вторичных электронов SEI, так и в режиме фазового контраста с регистрацией отраженных электронов BSE.

Элементный состав - получение и расшифровка спектров энергодисперсионного рентгеновского анализа, дающих информацию об элементном составе покрытий в весовых и атомных процентах.

Фазовый состав - проведение и интерпретация рентгено-фазового анализа с заключением о фазовом составе покрытий и присутствующих в них соединениях (кроме рентгеноаморфных).

2. Установленный на предприятии алгоритм действий при обнаружении несоответствующей продукции (брака) и несоответствий работы оборудования технологическому процессу.

а. Безопасная остановка производственного процесса.

Остановка производственного процесса и безопасная консервация всех деталей, находящихся в работе. Законсервированные детали перенаправляются на дублирующую линию. Остановка длится до момента выяснения и устранения причин неполадок и несоответствия.

б. Изолирование несоответствующей продукции.

Изолирование несоответствующей продукции посредством ее перемещения в зону хранения несоответствующей продукции и маркировки с указанием признаков несоответствия (делается в листе контроля качества).

в. Проверка ранее выпущенной продукции.

Полная проверка всей продукции, выпущенной до момента установления брака. Проверка заканчивается, когда будет установлено подряд три полностью соответствующие партии.

г. Выявление причин несоответствий и неполадок.

Для выявления причин брака используются следующие методы:

- Просмотр камер видеонаблюдения;

- Контроль электроконтактов рабочих ванн;

- Опрос рабочего персонала;

- Сравнение со стандартными образцами бракованных покрытий;

- Внеплановая аттестация персонала;

- Покрытие пробных деталей работником;

- Покрытие пробных деталей Ведущим инженером-технологом;

- Анализ причины брака по неполадкам, описанным в техпроцессах;

- Анализ рабочего раствора, из которого вышли бракованные детали, в лаборатории по установленным методикам с кодом "М" на соответствие концентраций рабочих компонентов заданным в ТП и на соответствие уровня вредных примесей предельным нормам. Электролиты для гальванических покрытий проверяются на ячейке Хулла по установленной методике и с использованием стандартных образцов;

- Анализ всех растворов для подготовительных операций;

- Контроль анодных материалов;

- Контроль работоспособности выпрямителей (особенно режимов реверса, скважности и т.п.);

- Проведение пробного процесса в модельных растворах в лаборатории с соблюдением ТП.

- Подробный анализ состояния поверхности и материала деталей перед покрытием (соответствие материала данным техзадания, наличие трудноудаляемых загрязнений (полировальные пасты, толстые слои масла, клеи, следы от клейкой ленты и т.д.), присутствие которых не оговаривалось в техзадании, и т.п.

- Работа со справочным материалом (справочники, учебники, техпроцессы фирм-изготовителей функциональных добавок, консультация специалиста (прямая, по телефону, по электронной почте, посредством задания вопроса на специализированных интернет-порталах)

- В сложных случаях, когда причина брака неоднозначна создается комиссия по выявлению и устранению причин брака.

Состав комиссии:

Председатель: Генеральный директор.

Члены комиссии: Директор по качеству, Ведущий инженер-технолог, Начальник производства.

Комиссия расследует случай и предоставляет Председателю материалы расследования для принятия решения.

д. Выяснение с Заказчиком возможности использования несоответствующей продукции.

Связь с Заказчиком посредством телефонной связи и электронной почты. В случае, если несоответствие произошло в связи с ошибочностью предоставленных в Техзадании сведений, составляется Акт выявленных несоответствий в процессе производства. Акт в двух экземплярах направляется Заказчику. Дальнейшие корректировки Технического задания производятся по форме Изменения в техническом задании ф.НП-6-03. Если же причины несоответствий были внутренние, то производится полный анализ причин несоответствий и их устранение. В любом случае, с Заказчиком производится выяснение возможности применения несоответствующей продукции. Если такой возможности нет производится перепокрытие несоответствующих изделий бесплатно и без очереди.

е. Устранение внутренних причин несоответствий и неполадок.

Сведения о неполадке заносятся в Журнал контроля брака. После комплексного анализа полученных данных производится заключение о причинах брака с целью последующего устранения неполадок, причины также заносятся в журнал контроля брака.

Читайте также статьи

Что такое гальваника?

Теоретические основы нанесения гальванических и химических покрытий.

Неразрушающие методы контроля толщины покрытия

Контроль толщины преобразователями (индукционным и вихретоковым)

Разрушающие методы контроля толщины

Физические и химические методы определения толщины покрытия

Хотите стать нашим клиентом?

Просто оставьте Вашу заявку, заполнив форму справа и мы свяжемся с Вами в ближайшее время. Спасибо!

Отправляя заявку, Вы даете согласие на обработку Ваших персональных данных. Ваши данные под защитой.