Неразрушающие методы контроля толщины

Методы контроля толщины покрытий делятся на разрушающие и неразрушающие. Неразрушающие методы (с применением толщиномеров), как видно из названия, не влияют на целостность проверяемого изделия и по этой причине более предпочтительны.

Основная проблема толщиномеров — влияние разнообразных геометрических и физико-химических параметров изделий, подвергающихся контролю. Рассмотрим их подробнее.

Геометрические осложняющие факторы.

1. Существенный геометрический фактор, создающий помеху процессу измерения толщины покрытия – форма контролируемой поверхности, которая, в свою очередь, характеризуется радиусом кривизны. Чем больше кривизна исследуемой поверхности, тем больше расстояние между датчиком (преобразователем) и покрытием. Это серьезно увеличивает погрешность измерений.

2. Похожее влияние оказывает измерение толщины на краях изделия или на участках, где имеются переходы одной геометрической формы в другую. Явление, возникающее при измерении толщины поверхности с края изделия получило название «краевой эффект». Для уменьшения его влияния поверхность датчика, непосредственно контактирующая с покрытием, делается сферической или цилиндрической с малым радиусом кривизны.

3. Шероховатость. Вклад шероховатости в общую погрешность измерения толщины покрытия зачастую бывает больше, чем вклад основной погрешности самого метода.

4. Толщина металла-основы. При исследовании деталей тоньше 1-2 мм погрешность измерений может возрастать в разы.

5. Равномерность покрытия. Неравномерное распределение покрытия по толщине (из-за сложного профиля детали и/или из-за использования электролита с низкой рассеивающей способностью) затрудняет интерпретацию результатов измерений.

Физико-химические осложняющие факторы.

1. Магнитные свойства металла-основы. Магнитные свойства зависят от химического состава и структуры материалов. Также следует учитывать возможность анизотропии магнитных свойств по различным направлениям контролируемой детали.

2. Способы изготовления деталей. Сюда относится формовка, изменения в поверхностном слое металла после механической обработки (закатанная окалина, заусенцы и т.п.), термическая или химико-термическая обработка.

3. Температура окружающей среды. Например, для капельного метода толщина покрытия снимаемая одной каплей раствора с ростом температуры несколько увеличивается.

4. Качество исходных реактивов для анализа, человеческий фактор.

Перейдем к рассмотрению основных видов неразрушающих методов, среди которых самым простым является прямое измерение толщины мерительным инструментом.

Метод прямого измерения. Заключается в определении толщины изделия без покрытия и изделия с покрытием при помощи микрометра или оптиметра. Погрешность метода составляет ±10 мкм, поэтому применение его в гальванике возможно только для очень толстых и гладких покрытий.

Магнитоотрывной метод. Суть метода состоит в измерении усилия, необходимого для отделения магнита от поверхности проверяемого изделия, т.к. сила притяжения магнита является функцией толщины покрытия. Если основание ферромагнитно (железо, никель), а покрытие - нет (олово, медь, серебро), то с ростом толщины покрытия намагничивание поверхности уменьшается. И наоборот.

Метод применяется для измерения толщины покрытий, существенно отличающихся по магнитным свойствам от металла-основы.

При использовании постоянного магнита сила отрыва определяется динамометром, а при использовании электромагнита - по изменению показателя тока намагничивания.

Диапазоны измерения толщины данным методом составляют от 0 до 50 мкм с высокой точностью и от 50 до 200 мкм с низкой. Максимальная погрешность метода 10%. Длительность одного измерения – 5-6 сек.

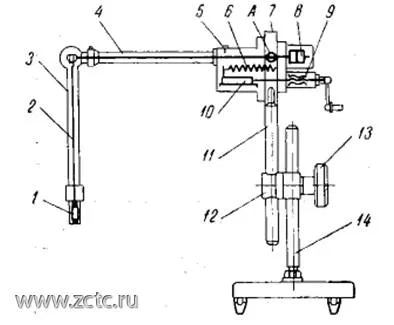

Приборы на основе постоянного магнита могут быть стационарными (рисунок 1,2) и переносными (рисунок 3).

Рисунок 1 — Схема стационарного магнитоорывного измерителя на основе постоянного магнита.

Принцип работы прибора на рисунке 1 заключается в постепенном увеличении силы прилагаемой к магниту 1 с помощью рукояти кронштейна 9. В момент отрыва магнита на шкале 4 фиксируется крайнее положение пружины.

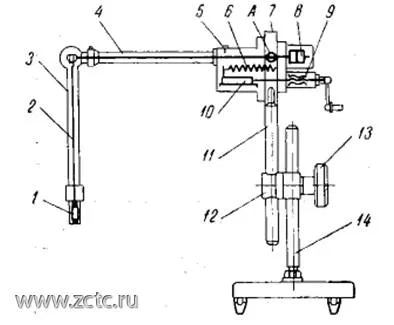

Более сложным и точным является прибор на рисунке 2.

Рисунок 2 — Оптико-механический толщиномер с постоянным магнитом.

В нем постоянный магнит 1 укреплен на пружине 2. При отрыве магнита сила затрачиваемая на отрыв вызывает изгиб пружины, конец которой поворачивает зеркало 4. Световой луч из источника света 8, проходит через линзу 5 и попадает на зеркало 4. После отражения, луч света снова проходит через линзу 5, отражается от зеркала 9 и попадает на шкалу 7. Отклонение светового пятна по шкале 7 указывает значение толщины покрытия.

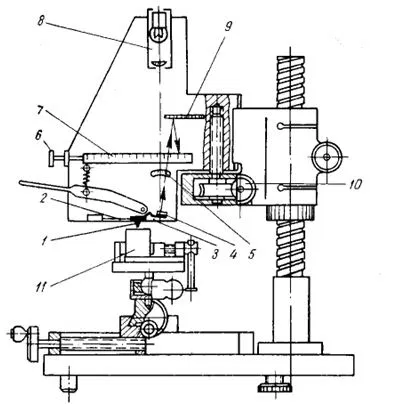

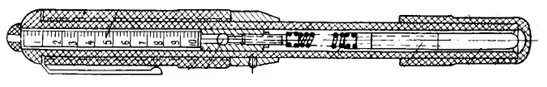

Компактным магнитоотрывным толщиномером с постоянным магнитом, работающим по принципу прибора на рисунке 1, является толщиномер Акулова карандашного типа (рисунок 3). Основное его достоинство – компактность и относительная простота изготовления, а следовательно и низкая цена.

Рисунок 3 — Карандашный магнитоотрывной толщиномер Акулова.

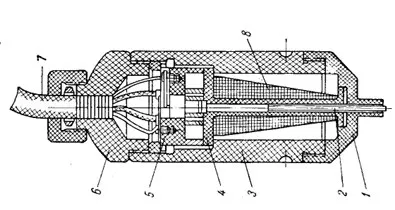

Действие приборов с электромагнитами (рисунок 4) основывается на измерении силы притяжения сердечника электромагнита (который является подвижным), зависящей от толщины покрытия. Для увеличения чувствительности датчика и уменьшения влияния различных осложняющих факторов, используется сердечник в форме иглы.

Рисунок 4 — Схема электромагнитного датчика для измерения толщины: подвижный сердечник 2, катушка электромагнита 4 с конусной намоткой 8, корпус 3, гильза 5, колпачок 6 и кабель питания 7.

Следует помнить, что при использовании магнитоотрывных методов к поверхности покрытия предъявляются строгие требования по степени неровности и шероховатости. Поэтому применять их на сложнопрофильных и радиальных поверхностях затруднительно.

Индукционный магнитный метод. Основан на измерении магнитного потока, который проходит через сердечник электромагнита. При использовании данного метода магнитный поток являет собой функцию толщины покрытия.

Толщиномеры индукционного типа подразделяются на две группы: для автоматизированного и ручного контроля. Последние представляют собой головной прибор (например, как на рисунке 5) и сменный преобразователь (рисунок 6). Диапазон измерения толщины покрытий данным методом весьма высок - от 0 до 2000 мкм, однако на каждом участке этого диапазона применяются преобразователи несколько отличающиеся друг от друга по своим параметрам. Максимальная погрешность измерения составляет 10%, а длительность одного измерения – 2-10 сек. При этом современные преобразователи позволяют работать с еще более низко погрешностью ± (1% + 1) мкм.

Рисунок 5 — Пример головного устройства для индукционного и вихретокового метода измерения толщины покрытий.

Рисунок 6 — Пример магнитоиндукционного преобразователя российского производства.

Основные достоинства индукционного метода – возможность автоматизированного контроля, компенсация влияния физических и геометрических свойств основы за счет зануления прибора на детали без покрытия, а также возможность измерять толщину покрытия на изделиях сложной конфигурации.

Метод вихревых токов. Приборы данного типа создают вихревые токи в поверхностном слое изделия с покрытием при помощи катушки индуктивности. Это приводит к изменению полного сопротивления катушки полем вихревых токов. За счет измерения этого сопротивления можно контролировать толщину покрытия. Однако следует помнить, что сопротивление катушки зависит также от множества других параметров, таких, как размер изделия, конфигурация его профиля, качество исходной поверхности, физические свойства металла покрытия и основы.

Основное применение вихретокового метода – контроль толщины неферромагнитных и слабомагнитных покрытий на неферромагнитной основе, а также неферромагнитных покрытий нанесенных на диэлектрики. Яркий пример правильного использования вихретокового метода – оценка толщины серебряного покрытия на бронзовой основе. Измерения производятся с помощью преобразователя (например, как на рисунке 7), подключенного к головному прибору (иногда может быть то же устройство, что и для индукционного метода).

Рисунок 7 — Пример вихретокового преобразователя российского производства.

Основные достоинства вихретоковых приборов - высокая скорость отклика, низкая погрешность 2-3% и возможность подстроиться под необходимые параметры изделия (кривизна, сложный профиль и т.д.).

Радиационный метод. Основан на обратном рассеянии (отражении) β-излучения, не поглощенного веществом. Интенсивность отраженного излучения определяется силой тока, возникающей в камере ионизации. Так, при увеличении толщины металла основы, интенсивность излучения растет линейно, пока не останавливается в моменте насыщения. Расчет толщины, соответствующей точке насыщения, зависит от физических свойств отражателя и энергии излучения. Например, с увеличением атомного номера металла покрытия возрастает интенсивность излучения, которое было отражено. В таблице ниже приведены толщины насыщения различных металлов и излучателей.

|

Отражатель |

Толщина насыщения для излучателя, мкм |

|||

|

Углерод 14 |

Цезий 137 |

Таллий 204 |

Стронций 90 |

|

|

Хром |

5,9 |

93 |

53,5 |

296 |

|

Цинк |

5,9 |

93 |

53,5 |

296 |

|

Олово |

5,7 |

91 |

52 |

288 |

|

Кадмий |

4,8 |

76 |

44 |

242 |

|

Серебро |

4 |

64 |

36 |

200 |

|

Железо |

5,7 |

91 |

52 |

288 |

|

Золото |

2 |

34 |

19,7 |

109 |

|

Свинец |

3,7 |

58 |

33,5 |

185 |

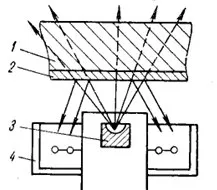

Принципиальная схема радиационного регистратора представлена на рисунке 8.

Рисунок 8 — Принципиальная схема радиационного регистратора: 1 – основа; 2 – покрытие; 3 – излучатель; 4 – индикатор излучения.

Главные достоинства радиационного метода – бесконтактный контроль, долгий срок службы источников излучения и возможность автоматизации.

Ограниченность его применения состоит в том, что толщина основы должна быть больше толщины, соответствующей точке насыщения, толщина покрытия, в свою очередь, меньше толщины насыщения, а разница атомных номеров металла покрытия и основы не менее 2 (чем больше разница, тем точнее измерение). Кроме этого, необходимо большое количество эталонных образцов для каждой пары основа/покрытие При выполнении этих условий диапазон измерений составит от 0 до 100 мкм с максимальной погрешностью 10%.

При осуществлении радиационного контроля толщин следует учитывать высокие риски при работе с радиоактивным веществом, а также невозможность проверки мелких и крупных сложнопрофильных деталей.

Ультразвуковой метод — основан на измерении акустических эффектов изделия. Различают эхо-импульсный и резонансный метод.

Принцип использования эхо импульсов состоит в замере времени распространения ультразвуковой волны в изделии или покрытии с последующим пересчетом на коэффициент распространения скорости звука для данного материала.

Резонансный метод основан на улавливании свободных колебаний (резонанса) и использовании интерференции возникающих ультразвуковых волн.

Максимальная толщина при использовании резонансного метода зависит от скорости распространения звука в материале изделия и максимальной частоты, генерируемой прибором.

Главное преимущество ультразвуковых методов – возможность измерения толщин покрытий в труднодоступных местах или в изделиях замкнутого типа (котлы, трубы, сосуды). Ни один из представленных в данном обзоре методов не позволяет проводить измерения в подобных условиях. Кроме этого, погрешность измерений ультразвуковыми методами составляет всего 1-2%. Однако, ультразвуковые методы не нашли широкого применения в гальванике из-за ограничений по минимальной толщине покрытия (от 100 мкм).

Закончим обзор группой оптических методов. Оптические методы применяются для измерения толщины тонкослойных покрытий, при этом обладающих хорошими оптическими свойствами. Точность определения толщины при использовании оптических методов зависит от точности заданного показателя преломления света. Оптические методы могут использоваться для оценки толщины как прозрачных (аноднооксидных), так и непрозрачных покрытий. В случае измерения толщины непрозрачных покрытий используется специальный подслой, часть которого в процессе нанесения покрытия экранируется, а измерение толщины происходит на границе подложки с покрытием и без покрытия.

Основные представители класса оптических методов: поляризационный, колориметрический, интерференционный, метод светового свечения и метод теневого свечения.

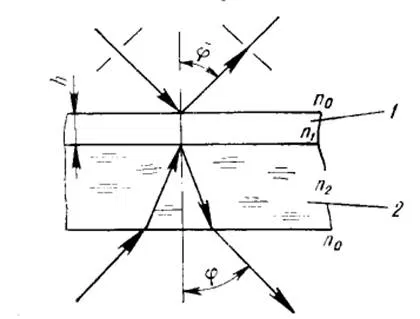

Поляризационный метод. Основан на регистрации степени поляризации оптического излучения после его контакта с объектом контроля (поляризация света изменяется с линейной на эллиптическую). В зависимости от степени поляризации можно сделать вывод об определенной толщине покрытия. Схема метода представлена на рисунке 9.

Рисунок 9 — Схема поляризационного метода. 1 — слой покрытия. 2 — слой воздуха.

Колориметрический метод. Основан на сравнении цвета отраженного от пленки и прошедшего через пленку, соответственно применим только для прозрачных покрытий. Основной недостаток данного метода – его субъективность. Погрешность измерения составляет до 90%.

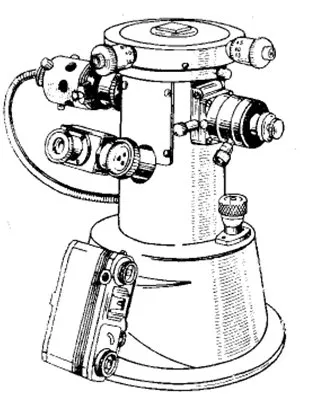

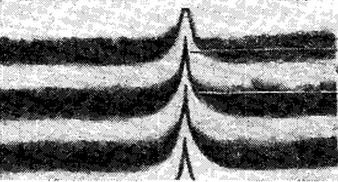

Интерференционный метод. Основывается на измерении величины изменения интерференционной полосы. По величине изгиба полосы можно судить о толщине слоя. Измерения можно проводить в диапазоне от 0,03 до 2,2 мкм с максимальной погрешностью 10-30%. Пример интерферометра представлен на рисунке 10, а пример искривления интерференционных полос - на рисунке 11.

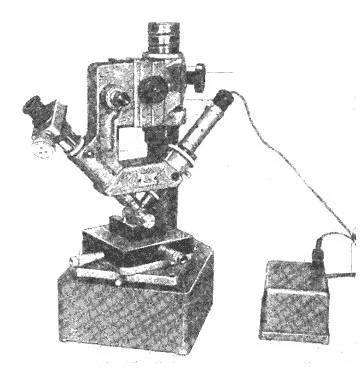

Рисунок 10 — Микроинтерферометр МИИ-4.

Рисунок 11 — Пример искривления интерференционных полос.

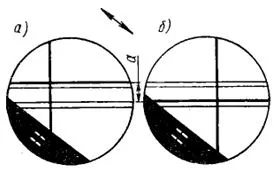

Метод светового сечения. Сравнительный метод, реализуемый за счет использования двойных микроскопов (с двумя окулярами). Данный метод подразумевает сравнение углов падения и отражения светового потока от поверхности детали и покрытия. По измеренной разности углов определяется толщина покрытия. Прибор подобного рода представлен на рисунке 12, а пример поля зрения в этом приборе - на рисунке 13. Перекрестие толстых линий – указатель прибора. С помощью перемещения перекрестия измеряется расстояние между нижним и верхним краем световой щели, а затем рассчитывается толщина покрытия. Диапазон измерений составляет от 0,8 до 40 мкм с максимальной погрешностью 10-30%. Длительность одного измерения равняется примерно 36 секундам.

Рисунок 12 — Прибор МИС-11 для применения метода светового сечения.

Рисунок 13 — Поле зрения прибора МИС-11.

Метод теневого свечения. Основное отличие данного метода от метода светового сечения в том, что происходит исследование не светового потока, а тени, отбрасываемой этим световым потоком. Это позволяет измерять толщины покрытий от 40 до 320 мкм с меньшей, чем в предыдущем случае, погрешностью - 5-20%. Длительность измерений не меняется и составляет 36 секунд.

Оптические методы, как и ультразвуковые, не нашли широкого распространения при контроле гальванических покрытий в связи с их спецификой относительно прозрачности покрытий и необходимостью использования громоздких приборов. Основная область применения оптических методов – лабораторные исследования.

Читайте также статьи

Разрушающие методы контроля толщины

Физические и химические методы определения толщины покрытия

Система контроля качества

Контроль качества гальванопокрытий на ООО

Техпроцесс анодирования

Что такое анодирование. Состав и структура оксида. Теория образования пленки.

Хотите стать нашим клиентом?

Просто оставьте Вашу заявку, заполнив форму справа и мы свяжемся с Вами в ближайшее время. Спасибо!

Отправляя заявку, Вы даете согласие на обработку Ваших персональных данных. Ваши данные под защитой.