Разрушающие методы контроля толщины гальванических покрытий

Методы контроля гальванических покрытий делятся на разрушающие и неразрушающие.

В процессе выполнения разрушающих ("жертвенных") методов происходит либо химическое воздействие на покрытие, либо физическое воздействие на готовый образец, в результате которого он неизбежно теряет свою целостность. В любом случае после проведения испытаний деталь становится непригодной к дальнейшей эксплуатации. Поэтому, если детали имеют большие размеры и/или высокую стоимость, применять на них разрушающий контроль нецелесообразно. Вместо этого можно воспользоваться образцами — свидетелями, изготовленными из того же материала, что и проверяемые детали, с той же шероховатостью и обработкой. Главный плюс образца - свидетеля - низкая стоимость.

Рассмотрим разрушающие методы контроля толщины подробнее.

Химические методы.

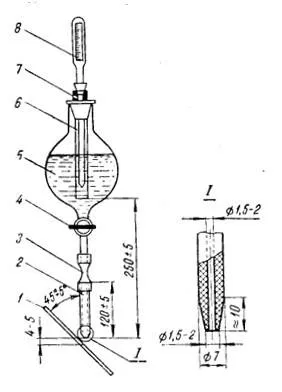

Струйные методы — основаны на действии специального раствора, перемещаемого с определенной скоростью по поверхности покрытия (угол наклона источника раствора к поверхности изделия - 45°).

Различают струйно-объемный и струйно-периодический методы. Основное отличие методов состоит в том, что в струйно-объемном происходит стекание раствора до полного снятия покрытия с изделия и последующий замер объема затраченного раствора (используется бюретка с заданной скоростью вытекания раствора), а в струйно-периодическом происходит периодическая остановка выпуска раствора.

Метод используется для цинковых, никелевых, медных, латунных, серебряных, оловянных и свинцовых покрытий. Для химического никель-фосфорного покрытия метод неприемлем.

Модификация струйного метода — добавление гальванометра. В этом случае окончание процесса измерения толщины определяется по показаниям гальванометра, а не визуально. Данный метод получил название электроструйного.

Капельные методы — заключаются в последовательном растворении покрытия с помощью капель специального раствора. Капли наносятся на поверхность и выдерживаются в течение определенного промежутка времени (как правило, 30-60 сек.). После выдержки капли раствора собираются фильтровальной бумагой. Окончанием замера считается момент обнажения сплошного участка металла-основы.

При исследовании толщины покрытия на мелких деталях (например, проволока диаметром менее 0,5 мм), контролируемые участки для удобства погружаются в каплю раствора, нанесенную на стекло.

Метод весьма прост, не требует специального оборудования и навыков, однако весьма длителен (приблизительно 10 мин на 10 мкм покрытия) и неточен.

Метод снятия - заключается в полном химическом или электрохимическом растворении покрытия в растворе, инертном по отношению к основе. Для последующего определения массы покрытия используют аналитический и весовой способ.

В первом случае происходит сбор промывной воды, добавление ее к раствору для снятия и анализ полученного раствора на содержание в нем металла-покрытия. Данным методом можно измерить толщину серебра на меди или алюминии.

Второй способ заключается во взвешивании детали до и после снятия покрытия. Метод снятия подходит для покрытий толщиной от 5 мкм, отличается большой продолжительностью (от 10 минут), но достаточно низкой погрешностью (5%).

Физические методы.

Микроскопический метод - метод основан на измерении толщины покрытия на поперечном срезе с помощью микроскопа. Основное условие - строгая перпендикулярность среза к поверхности изделия (для исключения погрешности измерения).

Для исключения отслаивания покрытия в процессе подготовки шлифа, на основной металл либо наносится дополнительный слой в 20-30 мкм, отличный по цвету от покрытия, обладающий достаточной твердостью и адгезией, либо образец зарабатывается в компаунд. В случае с оксидированием алюминия и при использовании хромовых покрытий этот слой не наносится.

Подготовка шлифа - одна из наиболее важных стадий микроскопического метода. Необходимо добиться абсолютной плоскости исследуемой поверхности и создать условия для обработки шлифа без его нагрева. Образец разрезается алмазными дисками с охлаждением, последовательно шлифуется и полируется, проводится с помощью сукна или войлока с применением пасты ГОИ.

Для увеличения контрастности между покрытием и металлом основы, проводится травление шлифа.

После обработки шлиф изучается на металлографическом или электронном микроскопе с детектором BES (фазовый контраст).

Микроскопический метод требует дорогостоящего оборудования, трудоемок и не может быть использован в цеховых условиях.

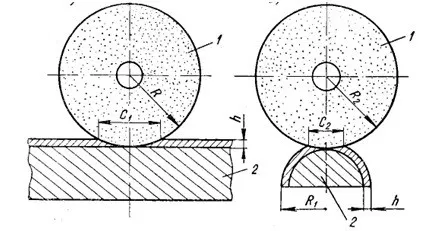

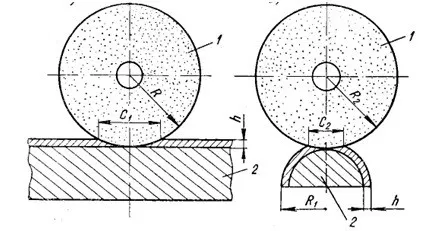

Метод хорды — основан на измерении длины хорды, полученной при надрезе покрытия до основного металла шлифовальными приспособлениями с последующим расчетом толщины покрытия.

При надрезе на плоской поверхности, толщина покрытия определяется по формуле:

h = C12/8R

При надрезе на сферической поверхности, расчет производится по формуле:

h = (C12/8R) + ((R1 + R2) / R1R2)

Для получения достоверной информации о толщине необходима жесткая фиксация детали или шлифовального приспособления.

Данный метод используется для измерения толщины многослойных покрытий и покрытий, полученных горячим способом.

Метод сложен и неточен (особенно при измерении толщины мягких покрытий).

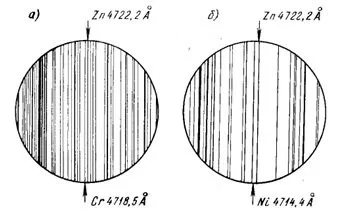

Спектральный метод — заключается в создании электрического (искрового) разряда между изделием и электродом (чаще всего медным), подключаемым к дуговому реактору (расстояние между изделием и электродом не более 3 мм). В процессе воздействия разряда происходит непрерывное изменение интенсивности спектральных линий элементов покрытия и основного металла. Скорость анализа зависит от толщины покрытия, силы разряда и других факторов.

Для регистрации изменений спектральных линий используются спектрографы.

Применяется для измерения толщины на цинковых, медных, никелевых, хромовых, оловянных и свинцовых покрытий.

Термоэлектрический метод — основан на возникновении термо-электродвижущей силы (ЭДС) при точечном нагревании места соединения металла покрытия и основы. Значение термо-ЭДС зависит от металла и температуры нагрева. При правильном использовании метода, значение термо-ЭДС снижается вместе с температурой спая (место контакта), которая в свою очередь уменьшается в соответствии с увеличением толщины покрытия. Таким образом, разность ЭДС является функцией толщины покрытия.

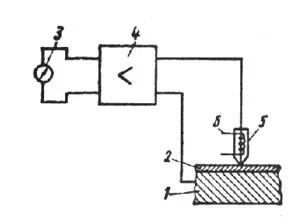

Принципиальная схема прибора включает в себя 3 - электроизмерительный прибор (3), усилитель постоянного тока (4), щуп (5), прикладываемый к детали (1) с покрытием (2) и нагревательный элемент щупа (6).

Метод требует тщательной градуировки под каждое сочетание металла основы и покрытия, а также постоянства температуры, силы нажима на щуп и площади контакта его с поверхностью. Щуп не должен давать спай с покрытием.

Метод требует тщательной градуировки под каждое сочетание металла основы и покрытия, а также постоянства температуры, силы нажима на щуп и площади контакта его с поверхностью. Щуп не должен давать спай с покрытием.

Метод работает при толщине покрытия от 6 до 50 мкм с погрешностью 15%. Длительность одного измерения - от 10 минут.

Читайте также статьи

Заказать анодирование (Ан.окс)

Сделать заказ анодного оксидирования (анодировка) на заводе с сертификатом

Система контроля качества

Контроль качества гальванопокрытий на ООО

Неразрушающие методы контроля толщины покрытия

Контроль толщины преобразователями (индукционным и вихретоковым)

Хотите стать нашим клиентом?

Просто оставьте Вашу заявку, заполнив форму справа и мы свяжемся с Вами в ближайшее время. Спасибо!

Отправляя заявку, Вы даете согласие на обработку Ваших персональных данных. Ваши данные под защитой.