МДО | Микродуговое оксидирование. Механизм и технология нанесения оксидного покрытия на алюминий.

Содержание:

1. Общие сведения о микродуговом оксидировании алюминия (МДО).

2. Состав электролитов для МДО.

3. Структура и состав оксидного покрытия при МДО.

4. Свойства микродугового оксидного покрытия на алюминии.

1. Общие сведения о микродуговом оксидировании алюминия (МДО).

На сегодняшний день одним из самых востребованных конструкционных материалов является алюминий. Он отличается одновременно своей лёгкостью, прочностью, электро- и теплопроводностью, коррозионной стойкостью. Под воздействием кислорода воздуха или других окислителей алюминий легко пассивируется - на его поверхности возникает естественная оксидная пленка (Al2O3) толщиной 0,002-0,005 мкм. Пассивная пленка значительно тормозит коррозионные процессы на алюминии в атмосферных условиях, несмотря на то, что сам по себе он является весьма активным металлом.

Al2O3 стоек в нейтральных и слабокислых растворах, обладает выраженными диэлектрическими свойствами и является одним из самых твердых соединений в природе. Недостатком естественной защиты алюминия является малая толщина пассивной пленки. По этой причине она не обеспечивает ему должную стойкость ни против коррозии в агрессивных средах, ни против истирания.

Для улучшения этих параметров толщину оксидной пленки необходимо искусственно увеличивать. Этот процесс называется оксидированием.

Оксидирование металлов, в принципе, проводят термическим, химическим, анодным и микродуговым методами.

Для алюминия применяют последние три способа оксидирования:

- Химическое оксидирование существенно проигрывает анодному и микродуговому по эксплуатационным характеристикам, но является самым простым и дешевым.

- Хорошие результаты можно получить при анодном оксидировании (самый распространенный способ).

- Наилучшие же покрытия получаются при МДО, но это одновременно и самый дорогой, сложный и энергоемкий процесс.

МДО является относительно новым методом модификации поверхности алюминия. Его разработали в Институте неорганической химии СО РАН в 1969 году под руководством Г.А. Маркова. МДО позволяет наносить сверхпрочные оксидные покрытия с уникальными защитными, электроизоляционными, декоративными свойствами. По внешнему виду покрытие, полученное микродуговым способом, очень похоже на керамику. Процесс применим не только к алюминию, но и к другим металлам вентильной группы, таким как Ti, Zr, Mg, Ta, Be.

МДО выполняется в растворе электролита под током, также как и анодирование, но отличается от него использованием значительно большего напряжения и электрического тока высокой плотности. При прохождении такого тока через границу металл-электролит на поверхности детали появляются хаотичные микроплазменные разряды с высокими температурами, что внешне выглядит как светящийся ореол. Эти микроразряды оказывают на покрытие и электролит плазмохимическое и термическое воздействие. В месте разряда формируется пленка из окисленных форм металла-основы и компонентов электролита. Получать покрытия с разной толщиной, пористостью и свойствами можно, выбрав нужный режим оксидирования и состав электролита.

2. Состав электролитов для МДО.

Состав электролита при МДО, наряду с материалом подложки, режимом и временем обработки, является определяющим фактором процесса.

Для МДО используют электролиты:

- не имеющие компонентов, образующих нерастворимые оксиды: растворы серной, фосфорной кислоты, щелочи. Покрытия, образующиеся в таких электролитах, углубляются в металл за счет его окисления.

- в которых содержатся катионы или анионы, образующие нерастворимые оксиды и продукты гидролиза: алюминатные и силикатно-щелочные растворы, а также растворы, содержащие растворимые фосфаты, гидрокарбонаты и молибдаты). После термолиза эти компоненты электролита в зоне разряда входят в состав покрытия и дают дополнительный прирост размеров детали после образования оксидного слоя.

Применяемые режимы МДО различаются по:

- типу тока (постоянного, переменного тока, переменный ток, наложенный на постоянный);

- полярности приложенного напряжения;

- изменению электрических параметров (гальваностатический, гальванодинамический, потенциостатический, потенциодинамический, режимы постоянной или падающей мощности);

- характеру разряда (искровой, микродуговой, дуговой, дуговой электрофорез);

- степени управления (ручной, полуавтоматический, автоматический).

Напряжение на ванне составляет 600-1000 В, плотность тока - до 30 А/дм2, удельное потребление мощности достигает 11000-30000 Вт/дм2. Для сравнения, при анодировании выходное напряжение находится в диапазоне 12-180 В (большие значения используются крайне редко), плотность тока 0,5-2 А/дм2, удельное потребление мощности всего 6-360 Вт/дм2. Химическое же оксидирование ведется вообще без тока.

Перед нанесением покрытия не требуется особой подготовки поверхности.

На практике процесс микродугового оксидирования ведется, в основном, в слабощелочных электролитах при подаче импульсного или переменного тока.

3. Структура и состав оксидного покрытия при МДО.

Анодные микродуговые разряды проходят между поверхностью оксидной пленки и электролитом, разогревая пленку до высоких температур в 1000-2000°С. При таких температурах происходит термическая деструкция воды с образованием атомарного и ионизированного кислорода. Формируются высокотемпературные фазы в покрытии (корунд α-Al2O3), происходит разложение компонентов электролита и их взаимодействие с оксидами металла основы. МДО-покрытие, таким образом, является не чисто оксидным, а имеет сложный состав и структуру.

Полученный оксидный слой приблизительно на 70% формируется вглубь основного металла и только 30% покрытия выходит за пределы исходных размеров детали.

Система металл-оксид-разряд-электролит, реализующаяся при МДО, имеет ионную проводимость, ток протекает через разрядные каналы. Поэтому образование пор в покрытии является обязательным условием его формирования.

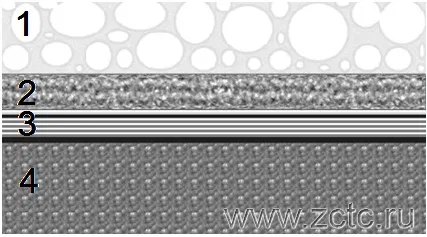

МДО-покрытие имеет слоистую структуру, пример которой изображен на рисунке 1:

- Внешний слой (технологический) - рыхлый. При использовании щелочного электролита с добавкой жидкого стекла этот слой состоит из муллита Al2O3*2SiO2

- Внутренний слой - плотный, имеющий высокую микротвердость. Состоит из оксида алюминия Al2O3.

- Переходный слой - тонкий, от 0,01 - 0,1 мкм, располагается между материалом подложки и слоем оксида.

Верхний рыхлый слой зачастую удаляется пескоструйной обработкой и в эксплуатацию поступает деталь с плотным оксидным покрытием.

Рисунок 1 — Послойная структура покрытия, полученного методом МДО: 1 - внешний (технологический) слой, 2 - плотный (рабочий) слой: 3 - переходный слой: 4 - материал основы.

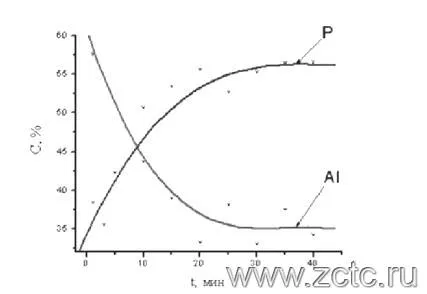

Состав покрытия зависит от времени обработки. Пример показан на рисунке 2.

Рисунок 2 — Изменение содержания алюминия и фосфора на поверхности МДО-покрытия от времени обработки в фосфатном электролите.

4. Свойства микродугового оксидного покрытия на алюминии.

- МДО-покрытие представляет собой слой керамики толщиной до 300-400 мкм, что, наряду с составом, и определяет его свойства.

- С точки зрения внешнего вида после МДО можно получать покрытия бурого, черного, коричневого, синего и белого цвета. Например, на сплаве Д16 получается черное или коричневое покрытие, на В95 - розовое, АМг - бежевое, АК12 - серое. Сплавы с титаном после покрытия имеют голубой оттенок. Примесь цвета дают соединения легирующих компонентов.

- Микротвердость покрытия может достигать 2500 кг/мм2. По износостойкости это покрытие не уступает карбиду вольфрама.

- МДО-покрытие химически стойко к воздействию кислот и щелочей, не говоря уже об атмосферных условиях.

- Среднее напряжение пробоя покрытия - 600 В. С дополнительным наполнением пор значение пробивного напряжения поднимается до 2500 В. Пробивное напряжение покрытий, их твердость и стойкость к коррозии зависят от толщины покрытия, типа и размеров пор.

- Пористость покрытий варьируется в интервале 5-50 %, размеры пор от 0,01 - 10 мкм.

Строение пор при толщине покрытия более 5-10 мкм сложное, с различными ответвлениями и обилием замкнутых пространств. При необходимости пористость можно понижать с помощью пропитки полимерами (фторопластом), красителями или маслом до 2-3%.

Толщина МДО-покрытия выбирается исходя из его назначения и условий эксплуатации. Например:

- для нанесения подслоя под окрашивание достаточно 5-10 мкм,

- декоративные и антикоррозионные свойства в атмосферных условиях обеспечивают 20-40 мкм покрытия.

- для придания электроизоляционных свойств или высокой износостойкости необходимо 50-100 мкм и более.

Увеличение содержания легирующих элементов в металле вызывает снижение толщины покрытия на 2 - 7,5%, по сравнению с толщиной, которая могла бы быть получена на чистом алюминии.

На практике МДО чаще всего применяется для нанесения именно толстых покрытий, т.к. для тонких гораздо более рентабельно анодирование. Методом МДО получают твердые и электроизоляционные покрытия в том числе на деталях сложной конфигурации.

Достоинства микродуговых оксидных покрытий:

- Отсутствие специальной предварительной подготовки поверхности: обезжиривания, травления, осветления (электрический разряд сам очищает поверхность);

- Экологичность, за счет отсутствия сточных вод от подготовительных операций;

- Возможность получать толстые (до 400 мкм) покрытия, при этом электролит не требуется охлаждать;

- Высокая износостойкость покрытий;

- Пористость дополучаемых МДО-покрытий может быть снижена дополнительной обработкой до 2-3 %.

Недостатки микродуговых оксидных покрытий:

- Применение специальных источников тока, обеспечивающих высокое рабочее напряжение и плотность тока;

- Повышенный расход электроэнергии, что, вместе с п.1 затрудняет применение этого способа для обработки крупногабаритных алюминиевых деталей;

- В процессе формирования покрытия существенно возрастает шероховатость поверхности.

Читайте также статьи

Заказать анодирование (Ан.окс)

Сделать заказ анодного оксидирования (анодировки) на заводе с сертификатом

Механизм анодирования

Анодное оксидирование алюминия. Механизмы процесса.

Фосфатирование стали

Механизм и технология химического процесса. Составы растворов.

Хотите стать нашим клиентом?

Просто оставьте Вашу заявку, заполнив форму справа и мы свяжемся с Вами в ближайшее время. Спасибо!

Отправляя заявку, Вы даете согласие на обработку Ваших персональных данных. Ваши данные под защитой.