Подготовка поверхности алюминия перед нанесением металлических покрытий.

Содержание:

2. Общая подготовка поверхности алюминия

3. Цинкатный метод подготовки поверхности алюминия

4. Коррозионная стойкость алюминия, покрытого через цинкатный подслой

5. Как улучшить сцепление покрытий на алюминии с применением цинкатного подслоя

1. Введение.

Общие подготовительные операции при обработке поверхности алюминия (деформируемые и в некоторых случаях литейные сплавы) заключаются в совмещенном обезжиривании, травлении и осветлении. Данные операции могут выполняться однократно, либо последовательно двукратно. Перед последующим анодированием и оксидированием такой подготовки вполне достаточно, но перед гальванической или химической металлизацией потребуется дополнительная обработка, исключающая мгновенное образование при промывке на алюминии тончайшей оксидной пленки. Наиболее надежный способ для достижения этого - цинкатная обработка.

2. Общая подготовка поверхности алюминия.

Вопрос обезжиривания металлов (и алюминия в том числе) рассмотрен в статье.

Процесс же травления алюминия имеет свои особенности. При травлении на поверхности алюминия происходит ряд химических процессов. Вначале — растворение оксида алюминия на наиболее чистых местах с выделением водорода и образованием алюминатов. Далее будет происходить растворение металлического алюминия с образованием тех же продуктов, причем растворение металла на выступах будет идти быстрее, чем в углублениях, за счет чего будет происходить выравнивание поверхности от крупных царапин. Одновременно с этим будет усиливаться растрав поверхности и увеличиваться микрошероховатость.

Важно, что травление алюминия, имеющего интерметаллиды на поверхности, будет идти в первую очередь по ним (см. статью, п.5.2).

При загрузке деталей в ванну травления также начинает работать несколько факторов обезжиривания:

- Гидроксид натрия омыляет жиры.

- ПАВ улучшает смачиваемость деталей и снижает поверхностное натяжение жировой пленки.

- Активно выделяющийся водород срывает механически масложировую пленку в объем раствора, где она подвергается действию первых двух факторов.

В некоторых случаях при общей подготовке поверхности алюминиевых деталей оправдано использование щадящего раствора травления, не обладающего обезжиривающим действием и применяемого для обработки изделий со сварными негерметизированными швами.

По окончании травления на поверхности деталей остается рыхлый слой шлама, состоящего из продуктов, нерастворимых в щелочи. Точный состав шлама зависит от легирующих добавок, входящих в алюминиевые сплавы. Удаление шлама происходит во время операции осветления. Состав растворов при этом различен для деформируемых и литейных сплавов и обусловлен составом шлама. Деформируемые сплавы осветляются в азотной кислоте, в то время как шлам от литейного алюминия, богатый кремнием, в ней не растворяется. Для него возникает необходимость добавления в раствор плавиковой кислоты. Азотная кислота не действует на алюминий, пассивируя его. Во многом благодаря этому на алюминии остаются тончайшие оксидные слои, препятствующие дальнейшей металлизации, но не препятствующие оксидированию.

3. Цинкатный метод подготовки поверхности алюминия.

3.1 Кинетика процесса.

При погружении алюминия в раствор цинката натрия окисная пленка растворяется и из раствора вытесняется металлический цинк. С этой точки зрения цинкатный метод напоминает другие химические методы подготовки алюминия в растворах кислот, содержащих соли тяжелых металлов. Отличие данного метода заключается в том, что цинк в сильнощелочной среде находится в виде комплексных ионов и потенциал его намного отрицательнее потенциалов железа или никеля в простых растворах, например в растворах хлоридов. Поэтому разность потенциалов в сильнощелочной среде между цинком и алюминием значительно меньше, чем между железом или никелем и алюминием в растворах простых солей.

При погружении алюминия в раствор цинката натрия можно рассчитывать на получение более тонкой, равномерной и плотной пленки, что должно способствовать прочному сцеплению с гальваническим покрытием без видимых следов травления основного металла, что чрезвычайно важно при нанесении защитно-декоративных покрытий.

Поведение алюминия в растворе цинката натрия рассматривается как электрохимический процесс. На анодных участках растворяется алюминий, на катодных выделяется цинк:

на анодных участках:

2H+ + 2e → 2H → H2

Так как, однако, в сильнощелочной среде концентрация ионов водорода чрезвычайно мала, а перенапряжение водорода на цинке достаточно велико, то последней реакцией можно пренебречь. Практически образование цинковой пленки на алюминии не сопровождается видимым выделением водорода.

Количественные соотношения между растворяющимся алюминием и вытесняемым цинком были определены Бенгстоном. Он нашел, что при погружении обычного (технического) алюминия в раствор цинката наблюдается следующие соотношения (в мг/см2):

|

Растворяется алюминия: |

0,017 |

|

Выделяется цинка фактически: |

0,057 |

|

Выделяется цинка теоретически: |

0,062 |

3.2 Структура цинкатных пленок на алюминии.

Ниже будет показано, что толщина и строение цинковой пленки зависят от многих факторов. Взаимодействие алюминия с растворами цинката натрия представляет не только теоретический, но и практический интерес, так как оно определяет прочность сцепления алюминия с гальваническим покрытием.

Исходя из параметров решетки алюминия (4,04А) и цинка (2,66А), Баллах и Гардэм считали, что при замещении двух атомов алюминия тремя атомами цинка может образоваться молекулярный слой цинка на плоскости (110) без значительного искажения. А на плоскости (111) может образоваться гексагональная решетка с заметным искажением.

На рисунке 1 показан косой срез алюминия после 3 минутного погружения в раствор цинката натрия и последующего покрытия медью. Разрез сделан под углом 5о к поверхности для того, чтобы сделать осадки более наглядными.

а) б)

Рисунок 1 — Косой срез алюминия после 3 минутного погружения в раствор цинката натрия и последующего покрытия медью: а - цинковая пленка, полученная из разбавленного раствора цинката, б - из концентрированного раствора.

Из этих рисунков, а также из на основании электронно-микроскопических исследований, Бейли заключил, что из разбавленного цинкатного раствора, содержащего 5 г/л ZnO и 45 г/л NaOH, получаются толстые, крупнокристаллические дендритообразные осадки цинка, в то время как из более концентрированного раствора, содержащего 50 г/л ZnO и 262,5 г/л NaOH получаются тонкие, плотные и мелкокристаллические осадки. Установлено, что выделяющаяся из концентрированных растворов цинковая пленка покрыта тонкой пленкой гидроксида цинка (приблизительно толщина 100 А) и, по данным Бейли, исследовавшего 14 цинкатных растворов, такая пленка способствует прочному сцеплению алюминия с гальваническим покрытием. На основании теоретических расчетов Бейли установил, что размер зерен цинковой пленки, полученной из концентрированных растворов, примерно в 100 раз меньше размера зерен, полученных из разбавленных растворов.

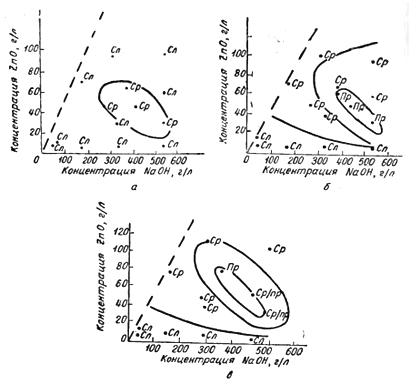

Бейли исследовал влияние концентрации основных компонентов цинкатного раствора на прочность сцепления алюминия с никелевым покрытием толщиной 50 мкм. При этом были приняты следующие условные обозначения: если покрытие отслаивалось от основы при нагреве, сцепление считалось слабым, при отслоении покрытия ударом зубила, сцепление считалось средним, а при невозможности отделения покрытия от основы никакими средствами сцепление характеризовалось как прочное.

Результаты экспериментов приведены на рисунке 2.

Рисунок 2 — Влияние концентрации основных компонентов цинкатного раствора на прочность сцепления алюминия с никелевым покрытием толщиной 50 мкм, где а - обработка производилась в течение 0.5 минут, б - 3.0 минут, в - 5.0 минут.

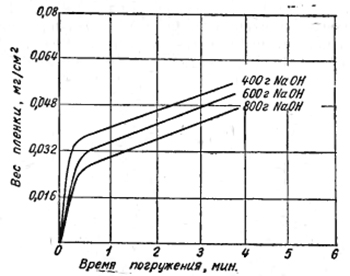

При данном содержании цинка в растворе толщина пленки вытесняемого цинка тем меньше, чем больше содержание щелочи в растворе. Такая зависимость вполне понятна, если учесть то обстоятельство, что щелочь является комплексообразователем в растворе цинката и что прочность комплексных ионов возрастает с концентрацией щелочи. Из рисунка 3 видно, что наибольшая скорость роста пленки наблюдается в первые 15 секунд, в дальнейшем пленка растет медленно при любом содержании щелочи в растворе.

Рисунок 3 — Влияние времени выдержки детали в цинкатном растворе на вес пленки.

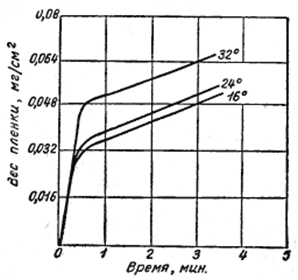

Скорость роста пленки повышается по мере повышения температуры, как это видно на рисунке 4.

Рисунок 4 — Влияние температуры цинкатного раствора на вес пленки

В растворе, содержащем 520 г/л NaOH и 100 г/л ZnO, можно обеспечить при температуре 85° С прочное сцепление покрытия с основой после одноминутной выдержки, в то время как после трехминутной выдержки сцепление плохое. При температуре ниже 20° С скорость реакции замедляется и при 6о С для обеспечения прочного сцепления требуется 20 минутная выдержка. Обычно поддерживают комнатную температуру цинкатного раствора.

4. Коррозионная стойкость алюминия, покрытого через цинкатный подслой.

Об исследовании коррозионной стойкости алюминия с химникелевым покрытием через цинкатный подслой можно прочитать в статье.

Толщина и строение цинкового слоя, полученного методом погружения или каким-либо другим путем, влияют не только на прочность сцепления алюминия с покрытием, но и на сопротивление коррозии алюминия с тем или иным гальваническим покрытием. Это покрытие по отношению к алюминию всегда катодно по своей электрохимической природе, а цинковая прослойка анодна как по отношению к алюминиевой основе, так и по отношению к гальваническому покрытию. Такое положение определяет специфическое течение коррозионного процесса алюминия, подвергнутого цинкатной обработке и гальваническому покрытию.

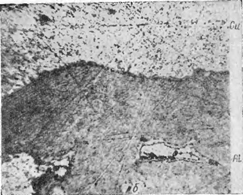

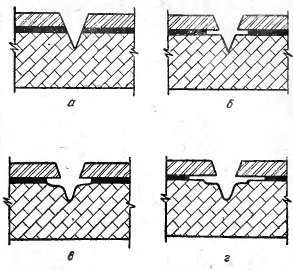

В то время как продукты коррозии стальных изделий, несущих катодные гальванические покрытия, представляют собой ржавчину, которая может быть удалена тем или иным путем, коррозия алюминия, подвергнутого цинкатной обработке и последующему гальваническому покрытию, обычно проявляется во вспучивании и отслаивании покрытия (так как продукты коррозии цинка имеют объемный характер). Схема такой коррозии приведена на рисунке 5.

Так, на рисунке 5 (а) показано сечение алюминиевого покрытого образца, в котором сделана выемка, открывающая доступ окружающей среде к основному металлу (сплаву), к цинковой прослойке и гальваническому покрытию. На рисунке (б) показано протекторное действие цинка по отношению к основному металлу и к гальваническому покрытию. Это протекторное действие продолжается до тех пор, пока цинк не растворится на определенную глубину. После этого начинается растворение алюминия (в) и оголение цинковой прослойки, в результате чего она вновь станет защищать от коррозии как алюминиевую основу, так и гальваническое покрытие (г). В дальнейшем подобный цикл повторяется.

Рисунок 5 — Схема коррозии алюминиевой детали с покрытием через цинкатный подслой.

Исходя из такого механизма коррозионного процесса, подвергнутого цинкатной обработке и гальваническому покрытию алюминия, можно руководствоваться следующими основными положениями:

- При более тонкой цинковой пленке алюминий лучше сопротивляется коррозии, так как боковая проницаемость цинка не может простираться глубоко: рассеивающая способность тем меньше, чем уже щель.

- Те алюминиевые сплавы, которые сами по себе имеют менее электроотрицательные потенциалы, лучше сопротивляются коррозии после гальванического покрытия. Так, например, сплавы типа дюрали лучше сопротивляются коррозии, чем нелегигрованный алюминий из-за меньшей разности потенциалов между основой и гальваническим покрытием.

- Большие разрывы (поры) в гальваническом покрытии менее опасны, чем малые, так как в последнем случае оголяются малые анодные участки, функционирующие в качестве протекторов, защищающих от коррозии гальваническое покрытие. В результате протекает быстрое разъедание, которое приводит к вспучиванию и отслаиванию осадка. Особенно опасны мелкие трещины, появляющиеся в более напряженных гальванических покрытиях, полученных из электролитов, содержащих органические блескообразователи, которые при гальваническом покрытии алюминия должны применяться с особой осторожностью.

- Любой модифицированный цинкатный процесс, который замедляет скорость растворения цинка при анодной реакции, оказывает благоприятное воздействие.

Одним из основных положений, определяющих широкое применение цинкатного метода подготовки поверхности алюминия, является близость электрохимических потенциалов алюминия и цинка в щелочной среде. Как было указано выше, сопротивление коррозии алюминиевых сплавов с гальваническим покрытием тем больше, чем тоньше слой цинка, вытесняемого в момент погружения. Очевидно, что чем меньше разность потенциалов между алюминиевым сплавом и цинком, тем быстрее прекратится процесс вытеснения последнего из щелочного раствора, тем плотнее и тоньше будет цинковая пленка. Следовательно, разность потенциалов между тем или иным алюминиевым сплавом и цинком в щелочной среде может служить критерием для суждения о поведении алюминиевых сплавов в процессе цинкатной обработки и после гальванического покрытия.

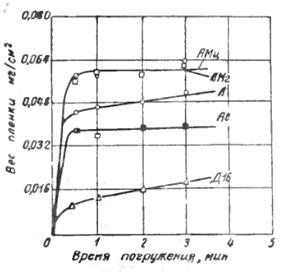

Бенгстон определял вес цинковой пленки, получающейся на различных алюминиевых сплавах при их цинкатной обработке, и установил, что наиболее тяжелые пленки образуются на нагартованных сплавах АМц и АМг, а наиболее легкие - на сплавах типа дюрали (рисунок 6).

Рисунок 6 — Вес цинковой пленки, получающейся на различных алюминиевых сплавах при их цинкатной обработке.

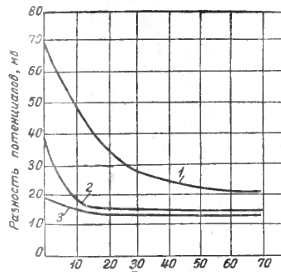

Разность потенциалов между алюминием и цинком, а следовательно, и толщиной цинковой пленки определяются также условиями предварительной подготовки поверхности алюминия. Эта разность, наибольшая после обезжиривания алюминия органическими растворителями, значительно меньше после обезжиривания в щелочном растворе и осветления в азотной кислоте. На рисунке 7 показано влияние вида и продолжительности предварительной обработки на разность потенциалов Al-Zn.

5. Как улучшить сцепление покрытий на алюминии с использованием цинкатного подслоя?

Для улучшения строения цинковой пленки было предложено вводить в цинкатный раствор некоторые дополнительные компоненты - стабилизирующие добавки и добавки, уменьшающие вес пленки на 30-50%. При избытке добавок цинкатные пленки образуются с большим электросопротивлением. Модифицированный раствор впервые был предложен Альтмансбергером.

Рисунок 7 — Влияние вида и продолжительности предварительной обработки на разность потенциалов Al-Zn:1 - органический растворитель, 2 — щелочное обезжиривание, осветление.

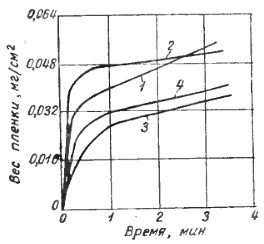

Предварительная подготовка поверхности влияет также на вес циинковой пленки при одинаковых условиях обработки алюминия в цинкатном растворе (рисунок 8).

Рисунок 8 — Влияние предварительной подготовки поверхности на вес цинкатной пленки: 1 — обезжиривание в растворе карбонатов и фосфатов, 2 — такое же обезжиривание с последующим травлением в 25% серной кислоте, 4 — цинкатная обработка после химической полировки.

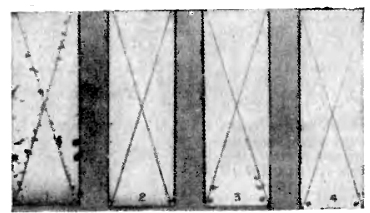

Сопротивление коррозии большинства алюминиевых сплавов, подвергнутых обработке в модифицированном цинкатном растворе и последующему гальваническому покрытию, выше, чем после обработки в обычном цинкатном растворе. Исключение составляют сплавы В95. Иллюстрацией такого положения служат образцы, обработанные в обычном и модифицированном цинкатном растворе, покрытые блестящим и матовым никелем после 300 часов испытаний в брызгах хлорида натрия (рисунок 9).

Рисунок 9 — Внешние виды образцов никелированного алюминия после коррозионных испытаний: 1 — АМц, нагартован, обработан в обычном цинкатном растворе, покрыт блестящим никелем, 2 — АМц — нагартован, обработан в модифицированном цинкатном растворе, покрыт блестящим никелем, 3 — Д6, обработан в обычном цинкатном растворе, покрыт матовым никелем, 4 — Д6, обработан в модифицированном цинкатном растворе, покрыт матовым никелем.

Наряду с большими преимуществами концентрированные цинкатные растворы имеют и существенные недостатки. Эти растворы чрезвычайно вязки и извлекаются в значительном количестве выгружаемыми деталями.

В разбавленных модифицированных растворах получаются более легкие, а следовательно, и более тонкие и плотные пленки. Кроме этого, в модифицированных растворах время выдержки в меньшей степени сказывается на весе вытесняемой цинковой пленки. Недостатком разбавленных модифицированных цинкатных растворов является необходимость частой корректировки вследствие небольшого содержания в них цинка. Кроме этого, в таких растворах выше концентрация дорогостоящей сегнетовой соли.

В любом цинкатном растворе необходимо поддерживать определенное соотношение между концентрацией щелочи и окиси цинка. Чем разбавленнее раствор, тем больше должно быть отношение концентрации щелочи и окиси цинка.

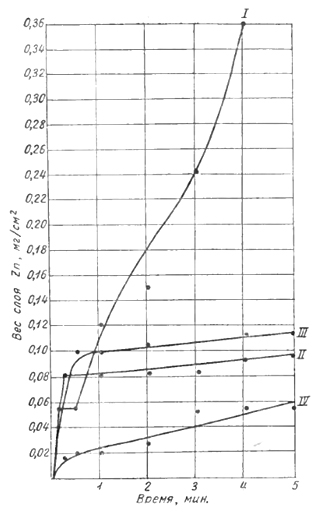

На рисунке 10 показана зависимость веса пленки от времени выдержки в различных цинкатных растворах. I - стандартный цинкатный раствор, II-IV - модифицированные растворы, причем их концентрация падает от II к IV.

Рисунок 10 — Влияние времени выдержки на вес вытесняемой цинковой пленки в зависимости от состава модифицированного раствора.

Из рисунка 10 видно, что в разбавленных модифицированных растворах получаются более легкие, а следовательно, и более тонкие и плотные пленки. Кроме этого, в модифицированных растворах время выдержки в меньшей степени сказывается на весе вытесняемой цинковой пленки. Недостатком разбавленных модифицированных цинкатных растворов является необходимость частой корректировки вследствие небольшого содержания в них цинка. Кроме этого, в таких растворах выше концентрация дорогостоящей сегнетовой соли.

Читайте также статьи

Техпроцесс и механизм анодирования

Что такое анодирование. Состав и структура оксида. Теория образования пленки.

Заказать анодирование (Ан.окс)

Сделать заказ анодного оксидирования (анодировка) на заводе с сертификатом

Проектирование изделий из алюминия для гальванопокрытия

Что интересует конструкторов? Какие сплавы алюминия используются?

Хотите стать нашим клиентом?

Просто оставьте Вашу заявку, заполнив форму справа и мы свяжемся с Вами в ближайшее время. Спасибо!

Отправляя заявку, Вы даете согласие на обработку Ваших персональных данных. Ваши данные под защитой.