Наводораживание стали при цинковании и кадмировании

Содержание:

1. Проблема наводораживания при гальванической обработке стальных изделий

2. Механизмы наводораживания и сопутствующие факторы

3. Перераспределение водорода между основой и покрытием при старении

5. Меры по снижению водородной хрупкости при гальванической цинковании

1. Проблема наводороживания при гальванической обработке стальных изделий.

Наводороживание (водородная хрупкость) — явление, связанное с ухудшением физико-механических свойств стали, вызванное включением в ее структуру водорода, причем негативный эффект может проявляться даже от ничтожно малого его количества.

От наводороживания в первую очередь страдают высокопрочные и закаленные стали.

Из них изготавливают изделия, работающие в условиях высокой надежности или рассчитанные на огромные нагрузки. Такая продукция часто применяется в самолето- и ракетостроении.

В стали водород может находиться как в атомарном (растворенном), так и в связанном виде. В процессе диффузии он встраивается в дефекты кристаллической решетки стали.

D случае использования сталей с высоким содержанием углерода, водород образует с ним соединения, наличие которых приводит к необратимому изменению поверхностной структуры металла. Из-за многообразия вариантов взаимодействия водорода с металлами и легирующими добавками, существует множество противоречивой информации о зависимости характеристик сталей от степени их наводороживания. Достоверно известно лишь, что в случае с наиболее распространенными малоуглеродистыми сталями, проблема охрупчивания при наводороживании отсутствует.

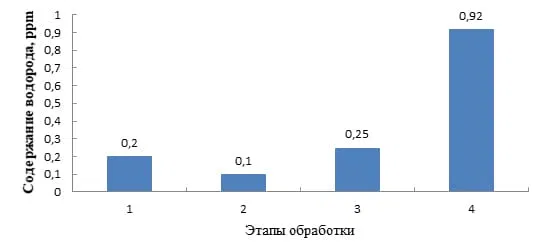

Существенное наводороживание происходит при химической и гальванической обработке стальных деталей, например: катодном электрохимическом обезжиривании, активации, травлении без ингибитора кислотной коррозии, кадмировании и щелочном цинковании (рисунок 1).

Рисунок 1 — Наводороживание стальных метизов на разных стадиях обработки: 1 — катодное электрохимическое обезжиривание; 2 — кислотное травление без ингибитора кислотной коррозии; 3 — катодное электрохимическое обезжиривание (активация); 4 — щелочное цинкование.

Как видно из рисунка 1, основной вклад в процесс наводороживания стали вносится в ходе цинкования, но и влиянием подготовительных операций нельзя пренебрегать, поэтому применение катодного электрохимического обезжиривания и активации для высокопрочных сталей нежелательно.

Cуществуют определенные требования к прочности сталей, подвергаемых цинкованию. Изделия с прочностью 1000 Н/мм2 и выше, не рекомендуется оцинковывать. Допускается цинкование материалов с прочностью до 1500 Н/мм2, но при условии проведения обезводороживания.

Основные факторы, влияющие на наводороживание конкретной марки стали, это:

- основной состав (количество углерода и легирующих компонентов);

- содержание примесей (степень чистоты);

- характер внутренних напряжений;

- количество и вид дефектов структуры.

Главная проблема при изучении механизма наводороживания при цинковании и кадмировании состоит в том, что одновременно с выделением водорода и его поверхностной сорбцией происходит формирование новой фазы (покрытия), а значит, происходит изменение структуры и толщины катода.

2. Механизмы наводороживания и сопутствующие факторы.

Общее правило - чем меньше перенапряжение выделения водорода на конкретной поверхности, тем легче происходит его восстановление и тем больше его в конечном счете образуется. Например, перенапряжение водорода на чугуне при цинковании из цинкатного электролита меньше, чем на стали 3, соответственно, в первом случае его будет выделяться больше. В некоторых устаревших электролитах выход по току водорода на чугуне может приближаться к 100%.

Существует несколько основных источников водорода в процессе электрохимической обработки стали.

- I источник — разряжение водорода на непрокрытых участках стали, а затем и в основании пор покрытия (порный механизм);

- II источник — водород, который разряжаясь проникает в осадок и диффундирует через него в сталь, после окончательного заполнения пор готового покрытия (абсорбционно-диффузионный механизм);

- III источник — благодаря тому, что количество водорода, поглощенного покрытием может превышать его количество, поглощенное сталью, этот водород может переходить из покрытия в сталь непосредственно в процессе электрохимической обработки;

- IV источник — образование атомарного водорода в результате встраивания катионов щелочных металлов в покрытие и разложения водой образованных в последствии интерметаллидов.

В случае цинковых и кадмиевых покрытий вторая стадия является маловероятной ввиду сложности проникновения водорода через покрытие к поверхности стали.

2.1 Порный механизм наводороживания.

По данному механизму протекает электроосаждение цинка из цианистых электролитов без блескообразующих добавок.

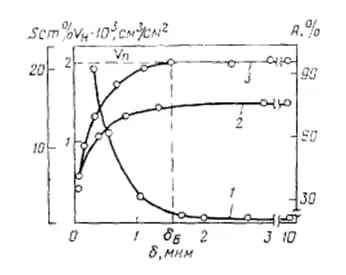

На рисунке 2 представлены зависимости пористости цинкового покрытия (Sст), выхода по току (A) и количества поглощенного водорода (VH) в стали от толщины покрытия.

Рисунок 2. Зависимость параметров электрохимического процесса цинкования от толщины покрытия.

Из данного рисунка видно, что при достижении толщины в 2 мкм (практически полное заполнение пор), происходит стабилизация выхода по току и прекращается процесс наводороживания, то есть достигается предельный уровень абсорбции водорода (VH — max).

При изменении состава электролита и выхода по току, предельный объем абсорбированного водорода изменяется в пределах от 1,3·10-3 до 3,0·10-3 см3/см2. Толщина покрытия, при которой происходит прекращение поглощения водорода, изменяется в пределах 1,5±0,3 мкм. Зависимость величины абсорбции водорода от толщины покрытия характеризуется уравнением:

V = K1⁄Aп (1-e-λδ)

где:

K1 и λ — постоянные;

Aп — максимальное значение выхода по току, которое наблюдается по достижении толщины покрытия δ.

Из указанного выше равенства можно сделать вывод о том, что даже при выходе по току близкому к 100% избежать наводороживания не удастся.

2.2 Абсорбционно-диффузионный механизм наводороживания.

Данный механизм наблюдается при покрытии кадмием и цинком из электролитов с блескообразующими добавками. Кинетические характеристики данного процесса в корне отличаются от кинетики электролитов без блескообразующих добавок. Примером работы данного механизма может являться цинкатный электролит с добавкой Лимеда НБЦ.

В процессе осаждении цинка наблюдается постоянное увеличение количества поглощенного сталью водорода с ростом толщины покрытия, независимо от свойств блескообразователя. В отличие от первого механизма, здесь не наблюдается зависимости между охрупчиванием стали и выходом по току: водород быстро диффундирует в металл-основу, несмотря на высокую скорость закрытия пор при осаждении цинка. Среднее время образования беспористого покрытия 5-6 минут. Блестящее цинковое покрытие содержит значительно больше водорода, чем сталь. Максимальная концентрация водорода наблюдается в покрытии в приграничном к основе слое. Так, при толщине цинка 1 мкм, объем водорода составляет 500 см3/100 г. При увеличении толщины до 3-5 мкм, объем водорода в покрытии уменьшается в 1,5-2 раза и в конечном итоге приближается к нулю.

Содержание водорода в стали растет пропорционально квадратному корню, излеченному из времени осаждения покрытия.

На рисунке 3 показана зависимость наводороживания стали от времени старения и толщины покрытия.

Рисунок 3 – Зависимость концентрации водорода (VH) от времени старения образцов и толщины покрытия (мкм): 1) – 0,6; 2) – 1,3; 3) – 2; 4) – 2,6; 5) – 3,7; 6) – 5,2; 7) – 10; 8) – 20.

Как видно из данного рисунка, наводороживание стали продолжается несмотря на завершения процесса металлизации.

2.3 Механизм наводороживания, связанный электрохимическим процессом внедрения в катод ионов щелочного металла.

В сильнощелочных электролитах цинкования и кадмирования не создаются условия для реализации рассмотренных выше механизмов I, II и III. В данном случае выделение водорода происходит за счет встраивания ионов щелочного металла в катод в процессе цинкования и последующего разложения образованных интерметаллидов. Основные реакции, протекающие при данном процессе:

mZnm + Na+ + e → NaZnm

NaZnm + H2O → mZn + Na+ + OH- + 1/2 H2

Выделяющийся по данной реакции водород является третьей причиной наводороживания стали.

При реализации данного механизма на объем выделяемого водорода влияет количество образующихся интерметаллидов, которое в свою очередь растет при повышении концентрации щелочного металла и при смещении значения потенциала в положительную область.

При повышении концентрации натрия в щелочном цианистом растворе (при постоянной щелочности раствора) на 0,75 г-эвк/л, наводороживание стали при покрытии кадмием увеличивается на 26%, а при увеличении на 1,5 г-экв/л - на 82%.

При использовании калиевых, натриевых и литиевых электролитов с эквивалентными составами, степень наводороживания увеличивается в соответствии с диаметром катионов: K+ > Na+ > Li+.

Для данного механизма характерна следующая закономерность: чем меньше размер кристаллитов цинкового покрытия, тем выше предельное значением наводороживания, так как количество щелочного металла, внедренного в цинковое покрытие, напрямую зависит от характера межкристаллической поверхности.

На практике выяснено, что в зависимости от условий ведения электрохимического процесса (состав электролита, вид покрытия, виды блескообразующих добавок, особенности образования осадка) может преобладать один из перечисленных механизмов, а вклад других на его фоне может быть незначительным. При этом не редки случаи, когда четко определить какой механизм преобладает невозможно.

3. Перераспределение водорода между основой и покрытием при старении.

Для решения проблемы охрупчения стали необходимо четко понимать закономерности переноса водорода между металлом-основой и покрытием после окончания электрохимического осаждения в процессе длительной выдержки при комнатной температуре и при термообработке.

Поскольку концентрация водорода на поверхности покрытия равна нулю, а в самом покрытии он распределен таким образом, что его концентрация возрастает от поверхности к границе раздела покрытие - сталь, то в процессе старения при комнатной температуре водород может диффундировать из покрытия в атмосферу. При этом концентрация его по толщине осадка будет выравниваться.

Так как наибольшая концентрация водорода сосредоточена в тонких слоях покрытия, прилегающих к стали, а в самой стали концентрация водорода ниже, чем в покрытии, то естественно, что диффузия направлена не только наружу, но и в сторону основы. Причем последний процесс протекает намного быстрее первого, чему способствует более короткий диффузионный путь водорода от границы раздела в сталь, чем от этой границы через покрытие в атмосферу, а также разница на 4 - 5 порядков в коэффициентах диффузии водорода в стали и цинке или кадмии. Все это очень хорошо объясняет увеличение содержания водорода в основе, обнаруживаемое при длительном старении образцов с блестящими покрытиями.

Одновременно с диффузионными процессами, происходящими в осадке и на границе сталь - осадок, в самой стали также происходит выравнивание концентрации водорода по сечению образца, заключающееся в диффузии водорода от периферии к центру образца. Все эти процессы со временем приводят к тому, что концентрация водорода в основе и покрытии (в том числе и в области границы раздела сталь - покрытие) выравнивается и градиент концентрации водорода становится отрицательным в направлении от стали к покрытию и наружу (в атмосферу); это должно вызвать диффузию водорода из стали в покрытие, а затем и из покрытия.

Повышение температуры принципиально не меняет, а лишь ускоряет процессы перераспределения водорода между сталью и покрытием и последующую десорбцию водорода из стальной основы. Так, например, для осадков цинка, полученных в электролите Лимеда НБЦ при плотности тока 3-5 А/дм2, обезводороживание стали достигается достаточно быстро - за 2-4 ч. В то же время для обезводороживания образцов, оцинкованных при низкой плотности тока (1 А/дм2), требуется термообработка в течение более чем 10 ч. В других электролитах с различными блескообразователями были получены аналогичные зависимости: в течение первых часов прогрева содержание водорода в основе увеличивалось, а затем постепенно снижалось. При этом во многих случаях не удавалось удалить водород из основы даже в течение очень длительного времени термообработки. Даже после 24-часовой термообработки образцы с блестящим осадком содержали несколько больше водорода, чем до прогрева. Полублестящие покрытия толщиной 10 мкм в отличие от блестящих не препятствуют диффузии водорода из стали и при прогреве происходит практически полное удаление водорода из основы. Матовые покрытия еще легче выпускают водород из основы.

Причина такого различия заключается в том, что скорость диффузии водорода через покрытие зависит от водородопроницаемости последнего. Известно, что литые металлургические кадмий и цинк, в отличие от гальванических осадков, при любых условиях поляризации не абсорбируют электролитический водород и являются водородонепроницаемыми. Различие в водородопроницаемости литых и электролитических металлов, по-видимому, обуславливается тем, что средний размер зерна, например у гальванического кадмия, приблизительно в 200 раз меньше, чем у литого.

При изучении микроструктуры кадмиевых покрытий выяснено, что происходит укрупнение кристаллитов кадмия с ростом толщины. Низкая водородопроницаемость блестящих покрытий объясняется тормозящим действием включений блескообразующих добавок, блокирующих пути движения водорода по межкристаллическим границам. Таким образом, по водородопроницаемости цинковые и кадмиевые гальванические покрытия можно расположить в ряд: матовое > полублестящее > блестящее.

Наибольшая глубина диффузии водорода в металл-основу — 100 мкм. Таким образом, при покрытии цинком тонкостенных деталей возможно проникновение водорода на всю толщину стали (с двух сторон изделия).

Объем выделяемого водорода зависит от выхода по току. При использовании кислых (ВТ = 95-98), а не щелочных электролитов, степень наводороживаемости изделий будет гораздо меньше (одна из особенностей щелочных электролитов это уменьшение ВТ цинка и увеличение ВТ водорода с ростом плотности тока).

Выход по току не единственная характеристика количества водорода. Серьезное влияние на наводороживание оказывают свойства органических блескообразующих добавок которые включаются в покрытие. Известно, что в процессе старения покрытия происходит разрушение органических включений на поверхности детали, приводящее в выделению водорода. Данный процесс также является одной из причин "вздутия" цинковых покрытий.

4. Обезводороживание.

Основным способом устранения наводороживания стали является термообработка изделий после гальванопокрытия.

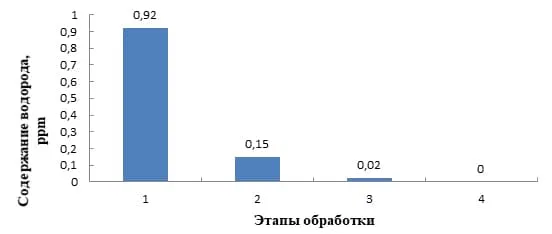

Параметры термической обработки во многом зависят от сорта стали, необходимой степени удаления водорода и нескольких других параметров процесса. Детали покрытые цинком выдерживают при температуре 190-200° С, а затем медленно охлаждают при комнатной температуре (температуре цеха). Среднее время термообработки составляет 2-3 часа (рисунок 4). Для особенно ответственных деталей оно может достигать 12 и более часов.

Рисунок 4 – Содержание водорода в стали после цинкования (1) и термообработки при 230 °С в течение: 2) 1 ч.; 3) 2 ч.; 4) 3 ч.

К сожалению, термическая обработка изделий не всегда позволяет полностью восстановить исходные свойства материала, и избавиться от хрупкости. Причинами этого могут быть как низкая степень обезводороживания, так и образование в поверхностных слоях стали соединений водорода, которые приводят к необратимым изменениям в структуре металла. Для обеспечения полного восстановления стали могут требоваться огромные затраты времени и энергии.

По результатам анализа содержания водорода в изделиях покрытых цинком до и после его удаления, можно сделать вывод о том, что концентрация водорода на поверхности покрытия примерно в полтора раза выше, чем в самой стали. При складировании изделий покрытых цинком и не подвергнутых термической обработке в естественных условиях, водород диффундирует из покрытия в металл-основу. При данном процессе увеличивается вероятность охрупчения стали. В связи с этим, рекомендуется проводить термообработку изделий не позднее чем через 30 минут после нанесения цинкового покрытия.

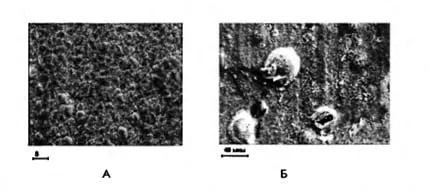

Термообработка изделий, с одной стороны позволяет уменьшить хрупкость материала, а с другой уменьшает и защитную способность хроматных пленок (рисунок 5), иногда до 10 раз. При термообработке происходит удаление слабосвязанной воды из хроматной пленки, что может привести к нивелированию функции «самозалечивания».

Рисунок 5 — Поверхность хроматированного цинкового покрытия с органическими включениями до (а) и после (б) термообработки

Из рисунка 5 видно, что в процессе термообработки на поверхности покрытия образуются пузыри (целые и лопнувшие) диаметром 10-30 мкм. До термической обработки четко просматриваются границы зерен цинка. Пустоты (рисунок 5б) приводят к нарушению целостности пассивной пленки, и тем самым снижают коррозионную стойкость покрытия.

Металлографическим анализом установлено, что присутствие органики в покрытии и последующая диффузия водорода на границе слоев, приводят к образованию микропор. Органические добавки также влияют на процессы термообработки покрытия, затрудняя диффузию водорода с поверхности металла. Таким образом, для блестящих покрытий процесс обезводороживания не всегда завершается даже при термообработке в течение 10-20 часов.

Термобработка цинка сопровождается образованием линзообразных полостей, при этом покрытие "разбухает" примерно на 2-15 мкм (рисунок 6).

Лопнувшие пустоты и пузыри часто не доходят до основы, но нарушают сплошность хроматного слоя и являются потенциальными очагами коррозии.

Рисунок 6 — Поперечный шлиф цинкового покрытия после обезводораживания. Материал основы - сталь 70.

Рисунок 6 — Поперечный шлиф цинкового покрытия после обезводораживания. Материал основы - сталь 70.

После анализа приведенных выше механизмов нельзя не согласиться, что охрупчивание сталей является прямым следствием применения цинкования и кадмирования. Однако каждый вид стали имеет различное содержание углерода, легирующих добавок и примесей, что создает условия для склонности к охрупчиванию той или иной стали, независимо от способа покрытия.

Самое главное, что зачастую опасность наводороживания определяется не типом электролита (цианистый, цинкатный, пирофосфатный и др.), а степенью блеска получаемого покрытия.

5. Меры по снижению водородной хрупкости стали при гальваническом цинковании.

- Выбор материала по итогам тестов на водородное охрупчивание;

- Отказ от катодного обезжиривания и активации;

- Уменьшение или исключение блескообразующей добавки в электролите цинкования;

- Определение подходящего режима термообработки.

Читайте также статьи

Техпроцесс гальванического цинкования

Что такое цинк, какие у него свойства? Техпроцесс и электролиты для цинкования.

Заказать гальваническое цинкование (Ц.хр)

Сделать заказ цинкования с сертификатом качества на заводе

О радужном хроматировании покрытий

Общие сведения о коррозии. Механизм пассивации

Хотите стать нашим клиентом?

Просто оставьте Вашу заявку, заполнив форму справа и мы свяжемся с Вами в ближайшее время. Спасибо!

Отправляя заявку, Вы даете согласие на обработку Ваших персональных данных. Ваши данные под защитой.