Физико-химические процессы при термообработке покрытий, часть 1

Содержание:

1. Свойства гальванических покрытий: неравновесность и аморфность.

2. Общие сведения о термообработке покрытий.

3. Механизмы процессов, происходящих при термообработке покрытий.

1. Свойства гальванических покрытий: неравновесность и аморфность.

1.1 Неравновесность покрытий.

Гальванические покрытия всегда осаждаются в термодинамически неравновесных условиях. Степень неравновесности зависит от параметров процесса.

Существует ряд закономерностей осаждения:

1. С ростом поляризации катода нормальный рост покрытия нарушается. Следствием нарушения плоского фронта роста осадка является формирование дендритов вместо компактного покрытия. Дефектность структуры при этом увеличивается, а размер зерен уменьшается. Например, для никелевого покрытия, осажденного из сульфатного раствора, наблюдается заметное измельчение кристаллов при поляризации уже на 0,15 В (таблица 1).

|

φ, В |

Размер зерна, мкм |

Размер субзерна, нм |

Плотность дислокаций p*1011, см-2 |

|

0,85 |

0,60 |

400 |

0,5 |

|

0,92 |

0,15 |

64 |

3 |

|

1,00 |

0,08 |

40 |

6 |

2. Уменьшение размера зерен сопряжено с увеличением числа вакансий в структуре покрытия. Следствием избытка вакансий в кристаллической решетке мелкого зерна является уменьшение расстояния между атомами. В конечном счете увеличивает упругие внутренние напряжения, которые могут достигнуть критических значений. В момент максимальной деформации кристаллической решетки начинается ее структурная перестройка и образование термодинамически неравновесных фаз. Например: ГЦК модификация Co, ГПУ модификации Ni, Cu, Ag, Au, Pb.

3. При осаждении сплавов неравновесной фазой могут выступать:

- интерметаллиды;

- аморфные фазы;

- фазы, отсутствующие на диаграммах состояния;

- пересыщенные твердые растворы.

Перераспределение атомов легирующих элементов, образование кластеров, формирование метастабильных фаз хорошо изучаются на сплавах железа, т.к. к ним легко применима мессбауэровская спектроскопия. Этим методом, используя параметр α0 можно оценить характер неравновесности покрытия.

α0 указывает на степень отклонения твердого раствора от разупорядоченного состояния:

- при α0 = 0 атомы легирующего элемента статистически равномерно распределены в кристаллической решетке и твердый раствор полностью разупорядочен.

- при α0 > 0 в твердом растворе имеются кластеры легирующих атомов или новая фаза, т.е. наблюдается некоторая упорядоченность.

Железо-никелевый сплав (13% Ni) в равновесном состоянии представлен одной фазой и является твердым раствором с объемно-центрированной кристаллической решеткой.

Этот сплав можно получить электролизом в разных режимах, относительно предельного тока iпр:

- <0,5iпр. Осаждается разупорядоченный твердый раствор (α0 = 0). Структура сплава мелкокристаллическая, плотность дислокаций повышена относительно металлургического сплава.

- От 0,5 до 0,75iпр. Размер зерна становится еще меньше, дефектность структуры растет (α0 > 0). Атомы никеля начинают скапливаться в агломераты. Период кристаллической решетки остается неизменным, поэтому объемно-центрированная кристаллическая решетка сохраняется по всему сплаву. Самостоятельная фаза не выделяется. Указанный факт согласуется с правилом Гинье-Престона. Согласно этому правилу упорядоченное расположение атомов замещения по сравнению с разупорядоченным не изменяет размеров элементарной ячейки.

- >0,75iпр. Размер зерна падает до 50 нм, а плотность дислокаций возрастает до 1012см-2. Период решетки уменьшается (этот параметр начинает соответствовать обедненным твердым растворам), фазовый состав отличается от равновесного (кроме ОЦК фазы проявляется ГЦК фаза Fe3Ni).

Числовые сводные данные по этому вопросу приведены в таблице 2.

|

φ, мВ |

iк |

Параметр решетки а, нм |

Размер зерен, мкм |

Плотность дислокации p*1011, см-2 |

a0 |

Особенности структуры |

|

130 |

<0,5iпр |

0,2868 |

0,6 |

2,1 |

0 |

Разупорядоченная однофазная |

|

210 |

(0,5-0,75) iпр |

0,2868 |

0,25 |

6,2 |

0,08 |

Кластерная однофазная |

|

380 |

>0,75iпр |

0,2866 |

0,05 |

9,2 |

0,15 |

Двухфазная |

Исходя из этого можно сделать вывод, что с ростом плотности тока и, соответственно, катодной поляризации, увеличивается несовершенство кристаллической структуры и проявляется неоднородность распределения легирующих элементов по объему твердого раствора. Структурные дефекты, обладая избыточной свободной энергией, будут взаимодействовать с легирующими атомами, в результате чего избыточная энергия всего покрытия будет снижаться.

Кроме ферроникелевых сплавов данные закономерности проявляются и для сплавов с кобальтом, ванадием, хромом, молибденом и вольфрамом, если все эти сплавы в металлургическом исполнении однофазны.

Если сплав двухфазен, например, легирован вольфрамом 10% или молибденом 10%, то закономерность несколько меняется:

- <0,5iпр. Фазовый состав сплава соответствует равновесному, но несовершенство структуры более выражено, а зерно измельчено.

- От 0,5 до 0,75iпр. Кластерная матричная структура.

- Около iпр. Осаждается сплав с равномерным распределением легирующего элемента по объему твердого раствора. Фазы термодинамически неравновесны.

Говоря простым языком, с ростом катодной поляризации неравновесность возникает в следующем порядке: морфологическая → концентрационная → фазовая.

1.2 Аморфность покрытий.

Как известно, гальванические покрытия могут иметь как кристаллическую, так и аморфную структуру. Для получения последней необходимо осуществить быстрый переход вещества из ионизированного в атомарное состояние так, чтобы атомы не успели выстроиться в кристаллическую решетку.

Аморфные покрытия образуются при осаждении двух групп элементов:

- Марганец, рений, хром. При получении покрытий этими металлами выделяется большое количество водорода, в структуру включаются оксиды и гидрокисды.

- Селен, теллур, сурьма (металлоиды). Данные элементы имеют ажурную упаковку атомов и небольшие координационные числа. Полученные покрытия загрязнены оксидами, галогенидами, продуктами промежуточного восстановления ионов.

Неметаллические включения затрудняют диффузионную подвижность атомов металла и блокируют рост кристаллов. Структура слоев покрытия диспергируется, создается поверхность границ между сильно разориентированными зернами. Рост концентрации примесей искажает структуру и измельчает зерна, объемная доля границ зерен увеличивается. Признаки аморфности покрытия появляются, если размер зерна станет меньше 5 нм, средняя ширина границ составит 0,5 нм, а объемная доля межзеренных границ превысит 70 %.

Во всех случаях аморфная структура полученных покрытий не будет отличаться стабильностью.

Еще одним эффективным способом аморфизации покрытий является соосаждение элементов:

- Металл подгруппы железа + неметалл из списка: B, P, Si ("металл-неметалл" в узком концентрационном диапазоне).

- Металл подгруппы железа + тугоплавкий металл из списка: Mo, W, Re ("металл-металл" в широком концентрационном диапазоне).

Условия аморфизации гальванического сплава:

- Содержание второго компонента должно быть > 15 %ат.

- Сплав должен представлять из себя пересыщенный твердый раствор в области концентраций 10-15 %. С ростом содержания в сплаве легирующего компонента происходит дестабилизация кристаллической решетки основы. Переход от кристаллической структуры к аморфной возможен при изменении ее параметра на 0,6-0,8 %.

- Хотя бы один из компонентов сплава должен электрокристаллизоваться по механизму топохимической реакции. Таким образом идет электровосстановление из оксианионов: Р, В, Mo, W, Re, Те, Se.

- Поляризация катода должна быть на 50-100 мВ выше, чем при образовании пересыщенных твердых растворов.

- Концентрация в сплаве H, O, C, S, ПАВ, гидроксидов, коллоидных частиц, гидридов, оксидов, сульфидов должна быть в пределах 8-10 %. Это расширит концентрационный интервал аморфизации в обе стороны по легирующему элементу.

В аморфных осадках наблюдается флуктуация плотности и состава, а также выраженная слоистость. В них разнится ориентация микропустот, ПАВ, соосажденных неорганических примесей, в плоскости или по нормали к подложке. Все это создает макроскопическую анизотропию не только структуры, но и физико-химических свойств покрытия.

Размещение структурных и концентрационных неоднородностей в объеме покрытия зависит от вектора и характера диффузии разряжающихся ионов из объема электролита к катоду.

Специфическим видом неоднородности аморфных покрытий является сетка пустот. Это несовершенство выявляется на электронных микроизображениях в виде пятнистого контраста с размером отдельных сегментов 4-20 нм.

Важной эксплуатационной характеристикой аморфного сплава является термическая стабильность, выраженная в температуре кристаллизации Ткр. Здесь есть некоторые закономерности для аморфных сплавов:

- Стабильность систем "металл-металлоид" повышается с ростом концентрации в сплаве металлоида. Это объясняется снижением их плотности и, соответственно, избыточного свободного объема. При этом сокращаются средние расстояния между атомами и падает их диффузионная подвижность. Поэтому кристаллизация начинается при более высокой температуре.

- На термическую стабильность влияет среднее число валентных электронов, определяющих прочность связи между атомами (в первую очередь s и d). Поэтому, если в бинарную систему добавить третий компонент, который увеличит количество электронов на s и d орбиталях, то подвижность атомов уменьшится, а Ткр сплава, в свою очередь, возрастет.

2. Общие сведения о термообработке покрытий.

Основные процессы, идущие при термообработке покрытий это:

- Изменение структуры;

- Обезводораживание;

- Окисление поверхности.

Синоним термообработки — "старение". В классическом понимании это выдержка детали при заданной температуре после закалки. Полиморфного превращения при этом не происходит. Старение бывает:

- Естественное, при комнатной температуре;

- Искусственное, с нагревом выше комнатной температуры.

В первом случае релаксация в металле идет самопроизвольно, во втором - принудительно.

С точки зрения терминологии термообработка покрытий имеет ряд особенностей:

- "Естественное старение" применимо к покрытиям, а термин "искусственное старение" лучше заменять на "отжиг". Отжиг - устранение отклонений покрытия от равновесного состояния посредством нагрева.

- "Рекристалллизация" в гальванике объединяет "рекристаллизацию" и "возврат". Рекристаллизация - возникновение и рост новых зерен, разделенных по большей части угловыми границами. Возврат - перераспределение точечных и линейных дефектов с образованием субзерен, разделенных малоугловыми границами.

Термин рекристаллизация в отношении старения тугоплавких металлов неправомерен, так как их гомологическая температура старта рекристаллизации значительно выше комнатной.

• Если при нагреве покрытий в них образуется новая фаза и изменяется структура насыщением из точечных источников, то термин "химико-термическая обработка" лучше заменить на "отжиг II рода". Точечными источниками могут быть соосажденные примеси углерода, бора или азота. При этом могут образоваться бориды или карбиды.

Классическая химико-термическая обработка состоит из:

- образования активных атомов в насыщающей среде вблизи поверхности детали;

- адсорбции образовавшихся активных атомов поверхностью;

- диффузии адсорбированных атомов вглубь детали.

Эти процессы в итоге приводят к обогащению поверхности детали элементами из внешней среды. В рассмотренном же случае гальванического покрытия разделить процесс на эти составляющие нельзя. Поэтому термин "отжиг II рода", основанный на использовании диффузионных фазовых превращений, более справедлив.

3. Механизмы процессов, происходящих при термообработке покрытий.

3.1. Дорекристаллизационный и рекристаллизационный отжиг.

При дорекристаллизационном отжиге главным процессом является возврат, а при рекристаллизационном - рекристаллизация. Эти способы термической обработки чаще всего используют после холодной обработки металлов давлением.

Структура гальванопокрытий и холоднодеформированных металлов схожа - она отличается дисперсностью и высокой концентрацией дефектов кристаллической решетки, превышающей термодинамически равновесную.

Эти системы имеют повышенную свободную энергию и стремление самопроизвольно перейти в более устойчивое состояние. Все это свидетельствует о возможности протекания процессов возврата и рекристаллизации в большинстве гальванопокрытий. Эти процессы сводятся к уменьшению концентрации дефектов и перераспределению их в объеме кристаллической решетке с образованием более равновесных структур.

Кинетика процессов при отжиге значительно зависит от температуры, т.к. при них происходит активное перемещение атомов. Состояние покрытий после получения всегда термодинамически неустойчиво. Стабилизация же может идти по разному:

- В легкоплавких металлах (Zn, Pb, Sn, Bi) подвижность атомов высокая. При комнатной температуре такие покрытия стареют, осадок переходит в стабильное состояние с меньшей свободной энергией.

- В более тугоплавких металлах (Cu, Ag, Ni, Co, Fe, Cr) старение идет не полностью. Стабилизация достигается только отжигом после электролиза, при этом сильно меняется структура и свойства покрытий.

3.2. Изменение структуры и свойств покрытий в процессе старения.

Одним из процессов старения может быть возврат:

- Возврат I рода называется отдыхом. Не сопровождается образованием и миграцией субграниц внутри деформированных зерен.

- Возврат II рода — полигонизация. Протекает с миграцией малоугловых границ внутри деформированных зерен.

Элементарными процессами отдыха является:

- Миграция;

- Аннигиляция;

- Образования комплексов и скоплений вакансий, межузельных и примесных атомов.

Все это требуют энергии активации не более 0,1-0,5 эВ и низкой гомологической температуры (-0,1 Тпл). Для большинства металлов в гальванике эти температуры ниже комнатной.

Различное сочетание точечных дефектов в структуре покрытий специфически влияет на кинетику процессов отдыха.

Для тугоплавких металлов получение покрытий сопровождается высокой катодной поляризацией и обильным выделением водорода. Поэтому осадки образуются с высокими концентрациями вакансий (как при предплавильных температурах), а наводороженность их значительно превышает равновесную.

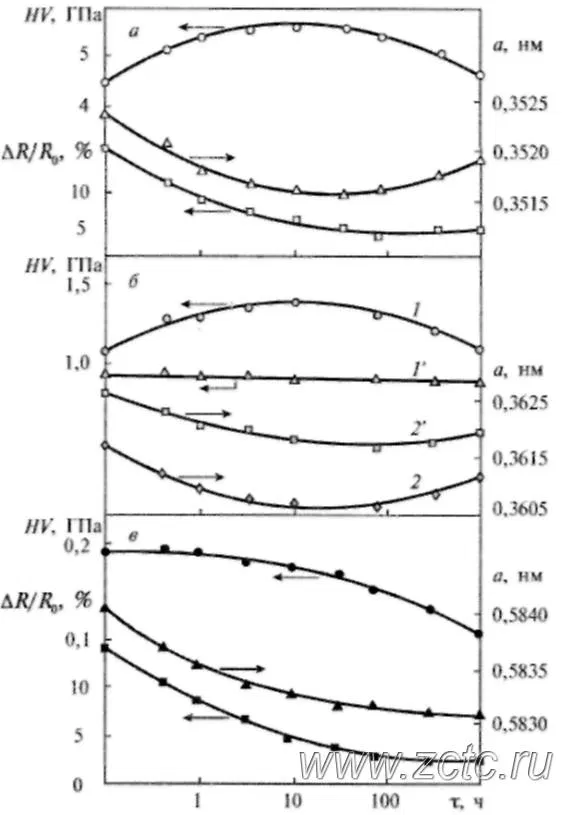

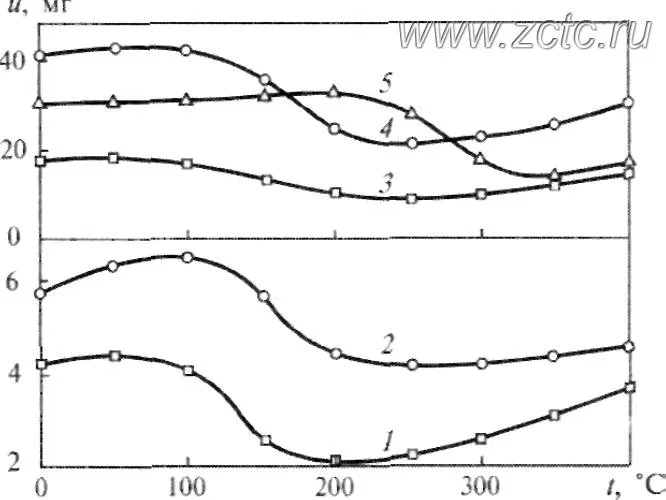

Анализируя характер изменения различных свойств покрытий (рисунок 1), можно выделить две стадии отдыха осадков.

Рисунок 1 — Изменение твердости, электросопротивления и параметра решетки электроосажденных металлов разных групп: а — Ni; 6 — Сu, полученной при i = 0,8iпр (1, 2) и i = 0,3iпр (1', 2'); в — Sn.

Рисунок 1 — Изменение твердости, электросопротивления и параметра решетки электроосажденных металлов разных групп: а — Ni; 6 — Сu, полученной при i = 0,8iпр (1, 2) и i = 0,3iпр (1', 2'); в — Sn.

- Первая стадия — быстрая. Твердость растет, параметр решетки снижается благодаря диффузии водорода в покрытие. Водород - элемент внедрения. Он находится в междоузлиях кристаллической решетки покрытия и в вакансиях. Водород высвобождается из вакансий после снятия катодной поляризации и выходит из твердого раствора к стокам и порам покрытия. Давление водорода в порах повышается, что и приводит к росту твердости.

- Вторая стадия — медленная. Твердость возвращается к первоначальным значениям, параметр решетки повышается. Миграции к стокам подвергаются вакансии менее подвижные, чем водород, объем пор увеличивается. Повышение параметров кристаллической решетки свидетельствует об аннигиляции вакансий. Давление водорода в порах приводит к небольшому снижению твердости. Однако, разупрочнения не происходит, поскольку структура не упорядочивается до стадии полигонизации. Перераспределение дислокаций с образованием разделенных малоугловыми границами субзерен в соответствии с энергией активации этих процессов (-1,2 эВ) в тугоплавких металлах становится возможным только при нагреве.

Отметим, что обе стадии старения сопровождаются падением электросопротивления.

Для легкоплавких металлов осаждение идет при низкой поляризации катода и небольшом наводораживании. Исключения - покрытия, осаждающиеся с выходом по току значительно меньшем, чем 100% (цинк из щелочных ванн и олово из кислых). Структура легкоплавких металлов отличается избыточной концентрацией межузельных атомов. Поэтому параметры решетки после электролиза больше равновесных значений. С течением времени старения (рисунок 1) параметры решетки интенсивно уменьшаются на первой стадии старения, продолжая снижение более гладко на второй. Наблюдается корреляция с удельным сопротивления покрытий, которое также уменьшается. Причина - миграция междоузельных атомов.

Твердость легкоплавких металлов во время старения уменьшается, но выраженно - уже на второй стадии, в отличие от тугоплавких металлов. Снижение твердости объяснятся процессами перераспределения и аннигиляции дислокаций. Однако на стадии отдыха перемещение дислокаций носит местный характер и не приводит к существенному снижению их плотности. Следовательно — не приводит и к разупрочнению металла. Поэтому, в данном случае, наблюдается следующая стадия возврата — полигонизация, на которой перераспределение дислокаций приводит уже к образованию субзерен, разделенных дислокационными (малоугловыми) границами. На этой стадии в осадках появляется блочная структура с тенденцией к укрупнению боков со временем. Укрупнение происходит за счет миграции и коалесценции субзерен.

У металлов, которые нельзя отнести однозначно к тугоплавким или легкоплавким имеются особенности в процессах старения. Например, это медь и серебро. При осаждении их на токах, близких к предельным, получаемая структура характеризуется повышенной концентрацией вакансий и наводороженностью. В этом они напоминают хром, никель или кобальт. В более же щадящих режимах в структуре прослеживается повышенная концентрация междоузельных атомов. В этом они похожи на цинк, олово или висмут. Поэтому на механизм старения меди и серебра впрямую влияет режим электролиза. Но общим остается один факт — процессы старения не развиваются до стадии полигонизации, т.к. эта температура для них выше комнатной.

Для всех металлов на процессы, протекающие при возврате влияют внедренные примеси. С повышением чистоты покрытий увеличивается скорость возврата на стадиях отдыха и полигонизации. Примеси стабилизируют дефекты кристаллической решетки, особенно вакансии, затрудняют их миграцию и уменьшают скорость отдыха. Торможение полигонизации обусловлено упругим взаимодействием примесных атомов с дислокациями. Также это связано с образованием атмосфер Коттрелла, затрудняющих перераспределение дислокаций скольжением и переползанием.

Рекристаллизация. Напомним, что термин рекристаллизация в отношении старения правомерен только для легкоплавких металлов. После полигонизации в легкоплавких покрытиях возможна рекристаллизация, так как гомологическая температура ее начала для них ниже комнатной (~0,35 Tпл), в отличие от тугоплавких.

В легкоплавких покрытиях наблюдается три стадии рекристаллизации:

- Первичная — образование и рост новых, окруженных высокоугловыми границами, зерен. Новые зерна отличаются при этом более высокой степенью совершенства, чем исходные.

- Собирательная — происходит миграция высокоугловых границ, сопровождающаяся равномерным укрупнением рекристаллизованных зерен за счет соседей.

- Вторичная - аномальное разрастание точечных зерен.

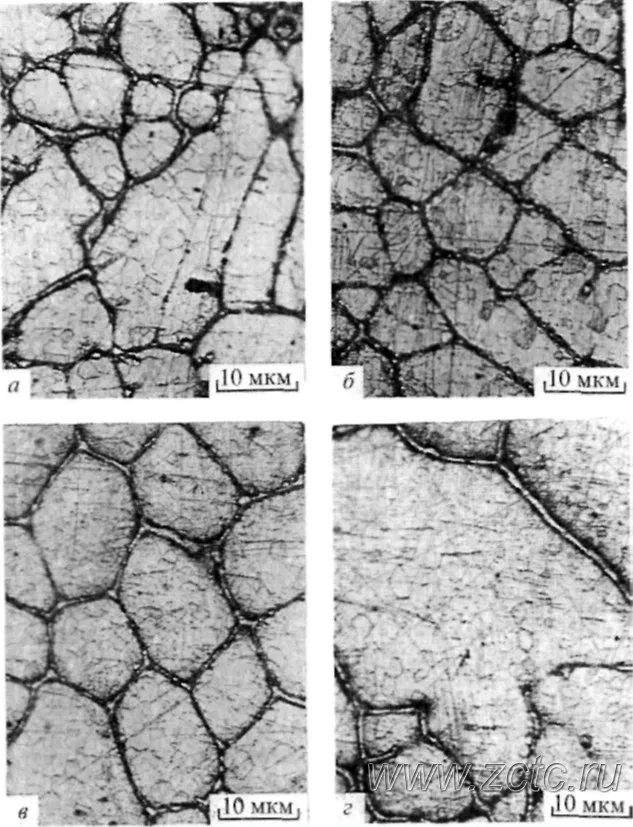

Пример — покрытия оловом (рисунок 2). По рисункам б, в, г прослеживаются все вышеописанные стадии соответственно.

Рисунок 2 — Эволюция структуры оловянных покрытий из сульфатного электролита при старении: время после нанесения, месяцев: а - 0; б - 3,5; в - 7; г - 14.

Рисунок 2 — Эволюция структуры оловянных покрытий из сульфатного электролита при старении: время после нанесения, месяцев: а - 0; б - 3,5; в - 7; г - 14.

3.3 Изменение структуры и свойств покрытий в процессе отжига.

Возврат. Дорекристаллизационный отжиг покрытий может происходить как в процессе использования изделий с нагревом, так и искусственно после их формирования.

На стадиях отжига наблюдается аналогия в изменении свойств со старением. Однако, процессы идут быстрее и глубже. На последней стадии отдыха концентрация точечных дефектов и параметры решетки приближаются к равновесным.

Условие развития возврата до полигонизации - Тобр > 0,2Tпл. Низкотемпературный отжиг повышает твердость, предел прочности и текучести, а также упругость.

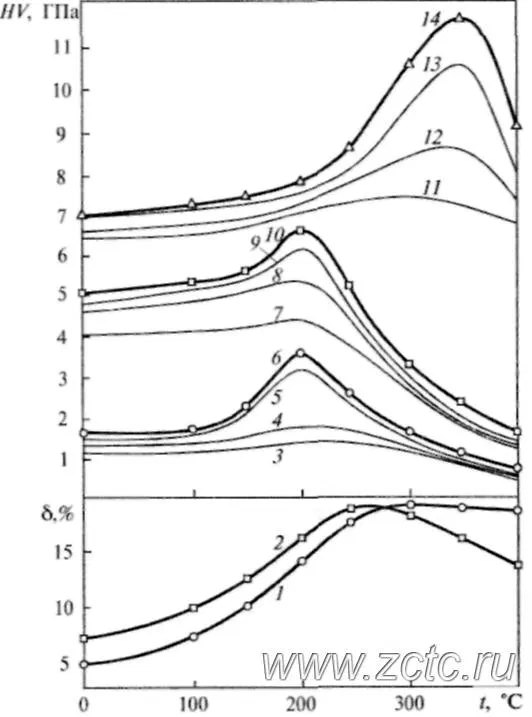

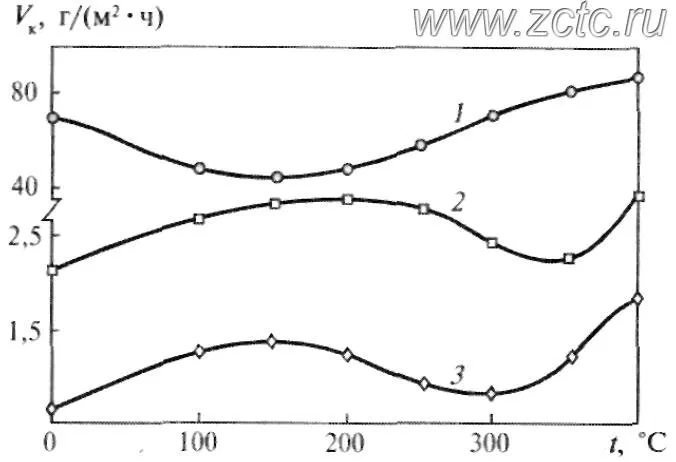

Упрочнение при возврате само по себе противоречиво, на первый взгляд. Однако, при 150-250° С происходит фактическое повышение твердости на 50-80% (рисунок 3). Эффект особенно проявляется в металлах, осаждающихся с ячеистой структурой. Чем выше потенциал осаждения, тем выше упрочнение, вследствие большей плотности дислокаций.

Рисунок 3 — Зависимость твердости (3 - 14) и пластичности (1, 2) от температуры отжига (1 ч) электроосажденных железа (1, 3-6), никеля (2, 7-10) и хрома (11-14), полученных при различных плотностях тока: 1 и 5 - 5,0; 2 и 10 - 1,0; 3 - 2,0; 4 - 3,0; 5 - 4,0; 7 - 0,6; 8 - 0,8; 9 - 1,1; 11 - 5,0; 12 - 10,0; 13 - 15,0; 14 - 20,0 А/дм2.

Аналогичное - для износостойкости (рисунок 4).

Рисунок 4 — Зависимость величины износа от температуры отжига (1 ч) покрытий никеля (1, 3), железа (2, 4) и хрома (5) при разных режимах испытаний: 1, 2 - трение в условиях граничной смазки; 3, 4, 5 - трение без смазки.

При низкотемпературном отжиге размытые объемные стенки ячеек становятся более узкими, плоскими и ячейки постепенно превращаются в хорошо оформленные субзерна, свободные от дислокаций, с четкими субграницами.

Упрочнение электролитических осадков в интервале температур 150-250° С объясняется перераспределением подвижных дислокаций на стадии полигонизации и закреплением их в более стабильных конфигурациях атомами примесных компонентов, которые входят в состав промышленных электролитов (например, в электролит железнения — марганец, хром, никель, медь и др.).

При легировании металлов обычно наблюдается тенденция к росту прочности при отжиге пропорционально степени легирования твердого раствора. Одновременно с этим падает коррозионная стойкость (рисунок 5).

Рисунок 5 — Зависимость коррозионной стойкости покрытий цинка (1), никеля (2) и меди (3) от температуры отжига (1 ч)

Это связано с тем, что при полигонизации увеличиваются активные центры коррозии. В первую очередь - поверхностные дефекты кристаллической решетки. При дорекристаллизационном отжиге их доля достигает 50%. Данный факт является следствием формирования разделенных малоугловыми границами субзерен. После обезводораживания центрами коррозии также будут являться точечные дефекты.

Упрочнение в процессе отжига наблюдается у железа, меди, никеля, хрома, серебра и их сплавов. Абсолютный прирост твердости достигает 0,5-2,0 ГПа. Улучшаются пластические свойства за счет обезводораживания. Последнее обусловлено выходом внедренного водорода (до 0,2-3,2 см3/г). Кинетика полигонизации и обезводораживания различна, поэтому можно управлять итоговыми свойствами покрытия путем изменения температуры и времени отжига, обеспечивая баланс прочности и пластичности.

Ориентировочные значения сбалансированного отжига - это (0,27-0,32)Tпл за 1,5—2,0 ч. Чем выше температура плавления металла, тем более низкую температуру из этого диапазона следует выбирать.

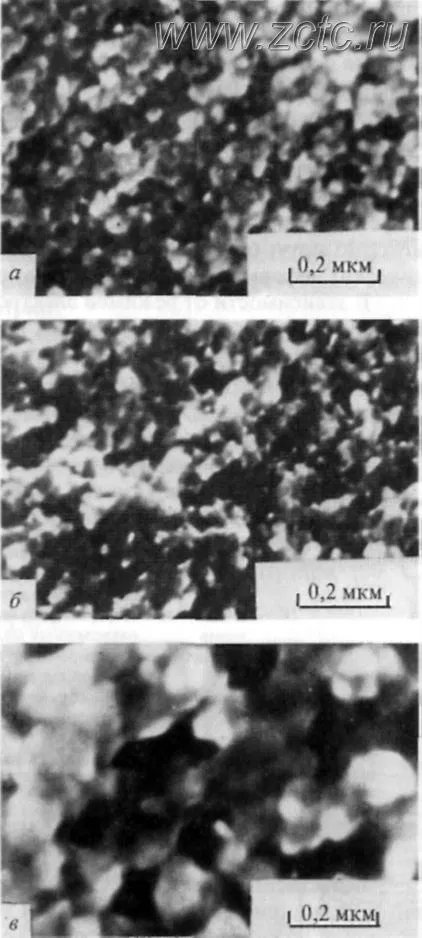

Рекристаллизация. Структура гальванических покрытий отличается высокой дисперсностью, значительно больше, чем у деформированных металлов. Максимума она достигает вблизи подложки (рисунок 6).

Рисунок 6 — Эволюция структуры электролитических покрытий меди, полученных из сернокислого электролита, непосредственно после нанесения покрытия (а) и после отжига при 500° С в течение, часов: б - 1; в - 10 и г - 100.

Чем мельче зерна покрытия в начале, тем ниже температура начала рекристаллизации.

Это является следствием большей общей площади высокоугловых границ, на которых будут образовываться центры рекристаллизации.

Вблизи подложки имеются наиболее благоприятные условия для зарождения центров рекристаллизации - максимальная дисперсность и внутренние напряжения, обусловленные эпитаксией подложки. Поэтому рекристаллизация идет от основания покрытия и лишь в конце столбчатая структура на поверхности изменяется (рисунок 6 б). При дальнейшем отжиге рекристаллизованные зерна увеличиваются в размерах и аномально разрастаются. Это - стадии собирательной и вторичной рекристаллизации.

Еще более важен характер исходной субструктуры покрытий. Он влияет на взаимосвязь полигонизации и рекристаллизации:

- Металлы с ячеистой структурой меняют ее на разориентированную субзеренную. По ходу процесса углы разориентировки увеличиваются и полигонизация становится начальной стадии рекристаллизации.

- Для исходной субзеренной структуры возможны 2 варианта:

- При низкотемпературном рекристаллизационном отжиге полигонизация конкурирует с рекристаллизацией. Дислокации перераспределяются переползанием и поперечным скольжением, субзерна имеют малоподвижные границы с малыми углами разориентировки. Структура в итоге становится неблагоприятной для формирования центров рекристаллизации.

- При высокотемпературном же отжиге полигонизация представляет собой начальную стадию рекристаллизации. Вследствие повышения роли консервативного скольжения дислокаций новые субграницы не строго перпендикулярны к плоскостям скольжения. Они имеют более высокие углы разориентировки и подвижность. Миграция этих границ приводит к превращению ряда новых субзерен в центры рекристаллизации.

В итоге, формируемая исходная структура гальванопокрытия благоприятствует при отжиге рекристаллизации или подавляет ее полигонизацией.

Нагрев покрытий с ячеистой исходной структурой выше точки максимума твердости, т.е. выше температуры полигонизации, приводит к росту субзерен и рекристаллизации. При этом формируются новые зерна с резко пониженной плотностью дислокаций, отделенные высокоугловыми границами, с совершенной структурой. Происходит разупрочнение покрытия с одновременным повышением его коррозионной стойкости.

С дальнейшим повышением нагрева покрытие становится хрупким, развивается вторичная пористость, коррозионная стойкость падает (рисунок 7).

Рисунок 7 — Изломы медных покрытий, полученных из этилендиаминового электролита, после электроосаждения (а) и отжига в течение 1 ч при 300 (б) и при 500° С (в).

Вторичная пористость возникает по двум причинам:

1) газовыделение при выгорании примесей;

2) перемещение водорода и термически активируемых вакансий к большому числу коллекторов.

При температурах выше 500° С многократно увеличивается газовыделение, вторичная пористость развивается гораздо сильнее. Поры увеличиваются в размерах, прочность покрытия, пластичность и коррозионная стойкость снижается.

Этого не происходит при низкотемпературном отжиге. Поры в этом случае незначительно увеличиваются в диаметре в результате миграции водорода к коллекторам и аннигиляции вакансий на их внутренних полостях.

Поэтому рекристаллизационный отжиг, которым можно повысить коррозионную стойкость покрытий с ячеистой структурой может быть выполнен при температурах (0,35-0,45) Тпл. Улучшить же коррозионную стойкость покрытий с субзеренной структурой рекристаллизационным отжигом практически невозможно. В них при низких температурах рекристаллизация подавляется полигонизацией. Повышение же температуры отжига ограничено пределом, за которым развивается вторичная пористость.

В целом, в покрытиях при старении и отжиге происходят такие же изменения как в пластических деформированных металлах. На скорость их влияет температура, время выдержки, природа покрытия. Сводная информация о процессах, протекающих в покрытиях при старении и отжиге приведена в таблице 3.

Таблица 3 - Процессы, протекающие в покрытиях при старении и отжиге.

|

Процессы, протекающие при старении и отжиге |

Стадии процессов |

Структурные изменения |

|

Возврат |

Отдых |

Миграция и аннигиляция точечных дефектов и перераспределение дислокаций без образования новых границ |

|

Полигонизация |

Перераспределение дислокаций с образованием разделенных малоугловыми границами субзерен |

|

|

Рекристаллизация |

Первичная |

Формование новых зерен с более совершенной структурой, чем исходные окруженных высокоугловыми границами |

|

Собирательная |

Статистически однородное укрупнение новых зерен |

|

|

Вторичная |

Аномальный рост отдельных зерен |

Продолжение статьи:

• Физико-химические процессы при термообработке покрытий, часть 2

Читайте также статьи

Альтернатива покрытию серебром

Замена серебряного покрытия высокооловянистым сплавом медь-олово (белой бронзой)

Техпроцесс гальванического меднения

Что такое медь? Механизм меднения. Основные электролиты и режимы процесса.

Техпроцесс нанесения белой бронзы

Что такое белая бронза? Механизм лужения. Основные электролиты и режимы процесса.

Хотите стать нашим клиентом?

Просто оставьте Вашу заявку, заполнив форму справа и мы свяжемся с Вами в ближайшее время. Спасибо!

Отправляя заявку, Вы даете согласие на обработку Ваших персональных данных. Ваши данные под защитой.