Пример металлографического исследования оловянного покрытия с подслоем никеля

Проблема установления истинной толщины покрытия на деталях возникает в производственной практике очень часто. При этом самым точным и наглядным считается металлографический разрушающий метод.

Рассмотрим порядок его проведения и интерпретацию на примере детали типа "резьбовая вставка" с оловянным покрытием по подслою никеля. Задача — определить среднюю толщину покрытия. При этом для измерения толщины используем два микроскопа: оптический и электронный.

Итак, первоначально необходимо произвести распиловку детали. Резка образца в нашем примере выполнялась с охлаждением на отрезном станке с алмазным диском. Далее отрезанный кусочек запрессовывался в компаунд на полуавтоматическом прессе, полученный черновой шлиф обрабатывался на шлифовально-полировальном станке.

Рассмотрев полученную под оптическим микроскопом фотографию обнаружим, что толщина покрытия примерно равняется 5 мкм. Однако по этому изображению нельзя понять — точно ли мы определили границу фазового перехода между оловом и сталью или произошло некоторое "намазывание" покрытия на деталь. Для уточнения мы применим электронномикроскопическое исследование, изготовив шлиф на основе второй половинки детали. Для этого используем сканирующий электронный микроскоп, оснащенном SDD спектрометром и системой для энергодисперсионного микроанализа. Толщина покрытия будет определяться по микроизображениям в режиме фазового контраста с использованием детектора BSE при рабочем расстоянии 14,5 мм, ускоряющем напряжении 20 кВ и глубине проникновения 2 мкм. Отсчет толщины будет вестись от фазовой границы и с помощью трекового картирования распределения химических элементов.

Рисунок 1 — Фотография исследуемого шлифа с оптического металлографического микроскопа.

На рисунках 2-5 приведены изображения оловянного покрытия на вставке, полученные с помощью датчика вторично рассеянных электронов. Покрытие четко определяется (показано стрелками) и повторяет контур изделия.

Рисунок 2 — Кромка детали с нанесенным покрытием, полученная во вторично рассеянных электронах (датчик SE). Увеличение 50х.

Рисунок 3 — Кромка обратной стороны детали с нанесенным покрытием, полученная во вторично рассеянных электронах (датчик SE). Увеличение 50х.

С обратной стороны детали покрытие просматривается плохо, что может быть связано либо с геометрией положения образца в камере микроскопа, либо с последствиями распила изделия.

Осмотр детали показал, что толщина покрытия переменная – варьируется от 6 до 10 мкм (фотографии будут даны ниже). На рисунках 4 и 5 показан участок, где толщина покрытия в локальных точках может достигать 20 мкм (особенно на кромках резьбового соединения, где была наибольшая напряженность поля при проведении электрокристаллизации олова). Возможно, что превышение толщины покрытия выше средней является также следствием распиловки детали и намазывания олова тонким слоем на сталь.

Рисунок 4 — Репрезентативное изображение участка олово-висмутового покрытия, полученное во вторично рассеянных электронах (датчик SE). Увеличение 500х.

Рисунок 5 — Репрезентативное изображение олово-висмутового покрытия, полученное во вторично рассеянных электронах (датчик SE). Увеличение 1000х

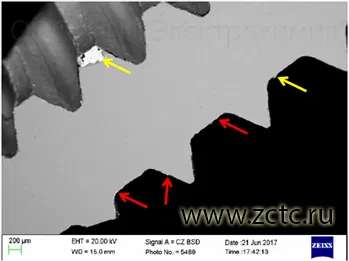

На рисунках 6-7 приведены изображения оловянного покрытия на втулке, полученные с помощью датчика обратно рассеянных электронов (при бОльшей токовой нагрузке зонда). Увеличение 50 крат. Покрытие показано красными стрелками. Желтыми стрелками указаны зафиксированные в поле зрения дефекты.

1-ый дефект - затирание олова на поверхности распила.

2-ой дефект - выпуклость на поверхности резьбы с составом, отличным от состава детали и покрытия.

Рисунок 6 — Кромка обратной стороны детали с нанесенным покрытием, полученная во обратно рассеянных электронах (датчик BSD). Увеличение 50х

Рисунок 7 — Кромка детали с нанесенным покрытием, полученная в обратно рассеянных электронах (датчик BSD). Увеличение 50х

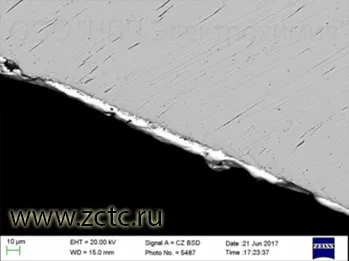

На рисунке 8 изображен фрагмент детали, и участок на ее поверхности, где наблюдаются разрывы нанесенного покрытия. Нарушение целостности покрытия, вероятно, связано с распиловкой детали.

Рисунок 8 — Кромка детали с нанесенным покрытием, полученная в обратно рассеянных электронах (датчик BSD). Увеличение 500х

Ниже приводится результат определения состава детали, отметим высокую концентрацию никеля в ней.

| Элемент | % массовый |

| S | 0,37 |

| Cr | 18,47 |

| Mn | 1,07 |

| Fe | 71,28 |

| Ni | 8,82 |

| Общее | 100,00 |

Проведенный анализ состава покрытия показал концентрацию олова 100%. Данным методом не определилось содержание висмута, т.к. его концентрация в покрытии ниже предела обнаружения данным методом.

Из рисунка 9 видно, что покрытие нанесено равномерно, его толщина 6-8 мкм. При этом кажущиеся дефекты связаны с неоднородностями, возникшими при резе детали, например, если место реза отклоняется от необходимого уровня в 90° к наблюдателю. Покрытие хорошо сцеплено со стальной подложкой.

Рисунок 9 — Иллюстрация наиболее характерного участка покрытия, полученная в обратно рассеянных электронах (датчик BSD). Увеличение 1000х

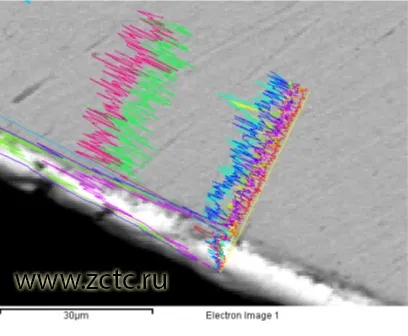

Для уточнения границы фазового перехода между покрытием и основой было проведено трековое картирование состава покрытия от границы детали на глубину. На рисунке 10 показано увеличенное изображение рисунка 9. Изменение элементного состава показано цветными линиями. Линия трека обозначена желтым цветом и ее длина 40 мкм.

Рисунок 10 — Распределение элементов по линии трека.

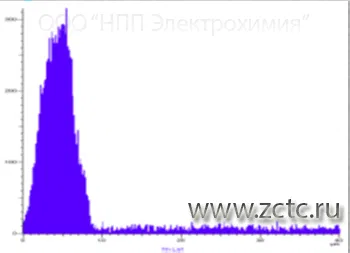

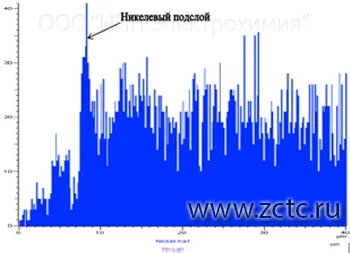

Ниже даются профили распределения целевых элементов вдоль линии сканирования. Для нас главными являются олово и никель.

а) б)

Рисунок 11 — Профили распределения олова (а) и никеля (б) вдоль линии трека, полученные по данным энергодисперсионного рентгеновского анализа.

На основании профилей можно сделать вывод, что покрытие несколько размазалось по поверхности шлифа. Убрав участки, в которых концентрация олова заведомо отлична от 99% получаем, что толщина оловянного покрытия составляет примерно 5 мкм. По профилю распределения никеля можно отследить начало появления этого элемента в большом количестве, что говорит о прохождении участка с никелевым подслоем и выход на металл-основу, который также богат никелем. Никелевый подслой, согласно исследованию, составляет 1 мкм, следовательно, общая толщина покрытия равнялась примерно 6 мкм.

Таким образом, микроскопическое металлографическое исследование образца во вторичных и обратно рассеянных электронах, совмещенное с зондовым рентгеноспектральным анализом и картированием позволило заключить следующее:

1) Деталь покрыта высокочистым оловом.

2) Под слоем олова находится слой никеля толщиной около 1 мкм.

3) Толщина оловянного покрытия составляет 6 мкм, включая никелевый подслой.

4) Относительно четко прослеживается граница между нанесенным слоем олова и стальной основой. Однако из-за размазывания покрытия по шлифу граница определяется не со 100% четкостью.

5) Визуально зафиксированы дефекты оловянного покрытия. Причиной образования дефектов, вероятно, является распиловка изделия.

6) Причины появления меди и цинка в поверхностных точечных дефектах не установлены.

Сопоставив эти данные с данными оптической микроскопии шлифа получим итоговое значение толщины покрытия 5-6 мкм. Учитывая, что исследовались разные половинки одной детали, сходимость результатов очень высокая.

Читайте также статьи

Техпроцесс оловянирования (лужения)

Что такое олово? Механизм лужения. Основные электролиты и режимы процесса.

Техпроцесс никелирования

Описание процесса осаждения гальванического никеля. Свойства покрытия.

Система контроля качества

Контроляь качества гальванопокрытий на ООО

Хотите стать нашим клиентом?

Просто оставьте Вашу заявку, заполнив форму справа и мы свяжемся с Вами в ближайшее время. Спасибо!

Отправляя заявку, Вы даете согласие на обработку Ваших персональных данных. Ваши данные под защитой.