Горячее цинкование в производстве арматуры

Содержание:

2. Процесс цинкования арматуры.

4. Проектирование и строительство конструкций с использованием оцинкованной арматуры.

5. Полевые исследования конструкций с оцинкованной арматурой.

1. Введение.

Вопрос безопасности и долговечности дорог, мостов и береговых сооружений весьма актуален в условиях все возрастающего глобального транспортного потока. Определяющую роль в надежности составляющих их бетонных конструкций играет стальная арматура. Особенно опасными для нее с точки зрения коррозии являются противогололедные смеси и морская солевая среда.

Обеспечивая как барьерную, так и жертвенную защиту стали, цинковое покрытие арматуры способно значительно снизить скорость ее разрушения. Цинк невосприимчив к карбонизации в бетоне. Еще более важно то, что цинк гораздо более стоек к хлоридам, чем черная сталь. Предельная концентрация хлоридов, выше которой начинается коррозия, для оцинкованной стали примерно в 2-3 раза выше, чем для непокрытой. В условиях высокохлористых сред бетонные конструкции с оцинкованной арматурой могут служить до 50-100-лет.

С 1950-х годов оцинкованная арматура широко используется при возведении мостов, в дорожном покрытии, ливневках, аварийных барьерах и ограждениях, а также в морских и прибрежных сооружениях: доках, причалах, понтонах и аквариумах.

Характеристики и поведение оцинкованной арматуры обширно исследовались как в лабораторных, так и в полевых условиях. Подробный отчет об этом был опубликован в работах:

- International Lead Zinc Research Organization, Galvanized Reinforcement for Concrete – II. NC: USA; 1981;

- Committee Euro-International du Beton, “Coating Protection for Reinforcement: State of the Art Report”, CEB Bulletin d’Information No. 211. London: Thomas Telford Services; 1995;

- S. Yeomans (Editor), Galvanized Steel Reinforcement in Concrete. Oxford: Elsevier; 2004.

Все общие стандарты цинкования, а также стандарты армирования, такие как ISO14657 и ASTM A767, определяют минимальную толщину цинкового покрытия 85-87 мкм (600-610 г/м2) для изделий толщиной более 5 мм. На практике цинковое покрытие обычно имеет толщину 110-120 мкм, хотя для тяжелых изделий может составлять и 150-200 мкм.

2. Процесс цинкования арматуры.

В чем особенности покрытия бетонной арматуры цинком? В первую очередь, для этого применяется горячее цинкование. Объясняется это выгодами в цене и производительности, которые возникают при работе с крупногабаритными изделиями и большой требуемой толщиной покрытия.

Горячее цинкование может выполняться периодическим погружением и непрерывно. Первый способ представляет собой погружение отрезков арматурной стали в ванну с расплавленным цинком при температуре около 450°C. Время цинкования колеблется от нескольких минут для прутков малого диаметра до 10-20 минут для тяжелых прутков и сборных каркасов.

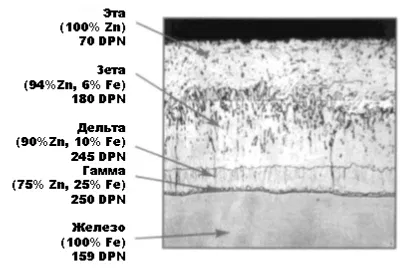

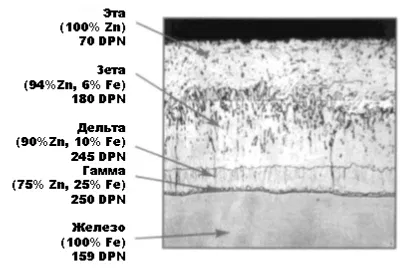

При периодическом горячем цинковании на границе сталь/покрытие образуется достаточно толстый переходный слой из железо-цинковых сплавов (гамма, дельта и зета). Поверхностный слой покрытия составляет чистый цинк (эта) (рисунок 1).

Рисунок 1 — Поперечный срез горячеоцинкованной стали, покрытой методом периодического погружения.

Следует заметить, что переходные слои менее устойчивы к коррозии, чем чистый цинк.

Непрерывное покрытие арматуры или рулонного продукта обеспечивает легкость, скорость и экономичность производства. По сравнению с периодическим погружением, непрерывный метод является более энергоэффективным и оказывает меньшее негативное воздействие на окружающую среду.

Технически, в непрерывном горячем цинковании предварительно нагретая заготовка проходит со скоростью около 10 м/мин через ванну с расплавленным цинком. Заготовка остается в ванне всего несколько секунд.

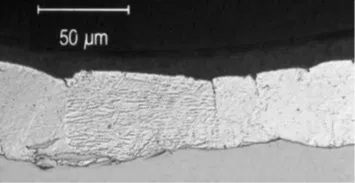

Добавление 0,2% алюминия в расплав позволяет получать покрытия толщиной 50-60 мкм, представляющие собой чистый цинк с очень тонким слоем (0,1 мкм) тройного сплава (Al-Zn-Fe) на границе раздела цинк/сталь. Поперечный срез стали после непрерывного цинкования показан на рисунке 2.

Рисунок 2 — Поперечный срез стального изделия, горячеоцинкованного непрерывным методом.

Высокая скорость реакции и добавка алюминия уменьшают толщину переходного слоя цинк-железо, по сравнению с методом периодического погружения. Это значительно улучшает формуемость заготовок, т.к. большая толщина интерметаллидов уменьшает прочность покрытия на изгиб. Кроме этого, при непрерывном цинковании создается более равномерное по толщине покрытие, чем при периодическом погружении в расплав.

Стандарт для непрерывно оцинкованной арматуры ASTM A1094 определяет среднюю толщину покрытия не менее 50 мкм (360 г/м2).

3. Поведение цинка в бетоне.

3.1 Пассивация.

Цинковое покрытие пассивируется естественным путем во влажном цементе путем образования адгезионного слоя гидроксицинката кальция (CaHZn), морфология которого изменяется в зависимости от рН. Примерно при рН=12,6 поверхность цинка полностью покрывается плотным и компактным слоем кристаллов CaHZn, хотя с увеличением рН кристаллы грубеют и не могут полностью покрыть всю поверхность. На формирование пассивного слоя расходуется около 10 мкм чистого цинка. После образования пассивной пленки она остается неповрежденной, даже если произойдет защелачивание до рН=13,6.

3.2 Влияние карбонизации бетона.

Карбонизация, т.е. поглощение углекислого газа, влаги и кислорода из воздуха, снижает рН бетона. Коррозия черной стали начинается тогда, когда рН в области арматуры достигает значений 11,5 и ниже. Однако на оцинкованную арматуру карбонизация бетона существенно не влияет из-за повышенной коррозионной стойкости цинка в области рН=11,5.

3.3 Влияние хлоридов.

Коррозия стали резко ускоряется в присутствии хлоридов. Пороговая концентрация хлоридов, выше которой происходит ускорение, зависит от рН среды. Хлориды - известные депассиваторы металлов. Они разрушают пассивную пленку на стали даже при высоком рН и предотвращают ее повторное образование, что приводит к высоко локализованной питтинговой коррозии. Для черной стали концентрация хлоридов до 0,4% от общей массы цемента классифицируется как низкий риск коррозии.

В качестве предельной концентрации хлоридов для оцинкованной арматуры в бетоне используется прогнозное значение 1% от массы цемента. Это в 2,5 раза выше, чем для стали без покрытия. Хотя существуют некоторые расхождения во мнениях:

- Профессор Дарвин (D. Darwin, etal (2009), “Critical chloride threshold for galvanized reinforcing bars”, ACI Materials Journal, 106, 176-183, 2009.) сообщил о 3-4-кратном превышении порога для оцинкованной стали по сравнению с черной.

- Пресуэль-Моренто и Рурк (F. Presuel-Morento, and D. Rourke, “Review of galvanized rebarperformanceonG-109 specimensafter 9 years”, National Association of Corrosion Engineers, Corrosion 2009, Houston, TX, USA.PaperNo 09209.) сообщили о пороговом уровне хлоридов в 4-5 раз выше, чем для черной стали;

- Мальдонадо указал на 2,6–3 раза более высокий порог в районе мексиканского Карибского бассейна L. Maldonado, “Chloride threshold for corrosion of galvanized reinforcement in concrete exposed in the Mexican Caribbean”, Materials and Corrosion, 60, 536–539, 2009);

- Бертолини сообщил о пороговом уровне оцинкованной стали в 1,5-2 раза выше, чем для черной стали в загрязненном хлоридом бетоне L. Bertolini, et al (2013), “Corrosion-resistant reinforcement”, Corrosion of steel in concrete, Chapter 5. Wiley; 2013);

- Санчес привел 2-кратный порог из лабораторных и полевых исследований (A. Sánchez, and A. Sagüés, Modeling reinforced concrete durability, Final Report, University of South Florida. Tampa: FL; 66pp, 2014);

- Хегьи указал хлоридный порог для оцинкованных прутков в 3,1 раза выше, чем для черной стали в бетоне, смешанном с CaCl2. (A. Hegyi, et al, “Environmental and economic aspects of anticorrosion protection by hot-dipped galvanized method rebars in concrete”, Journal of Applied Engineering Science, 5(18), 28-29, 2015.).

Измерить порог критической концентрации хлоридов довольно просто в моделируемом водном растворе в порах бетонного массива. Однако, реальные условия в бетоне совершенно разные и изменчивые. Поэтому нет ничего неожиданного в том, что сообщается о различиях в пороге концентрации хлоридов. Усреднив все приведенные данные можно заключить, что хлоридный порог для оцинкованной стали однозначно в 2-3 раза выше, чем для черной.

3.4 Поведение покрытия после пассивации.

После образования пассивной пленки CaHZn остальная часть покрытия (обычно 100 мкм и более) остается неповрежденной в течение длительного периода времени, пока среда с пороговой концентрацией хлоридов не достигнет глубины армирования. Если покрытие впоследствии депассивируется, то начнется растворение любого оставшегося свободного цинка. В результате будут образовываться богатые цинком рыхлые продукты коррозии, в первую очередь оксиды и гидроксиды. Будучи значительно менее объемными, чем продукты коррозии железа, они мигрируют в соседнюю бетонную матрицу, где заполняют пустоты и микротрещины. В отличие от ситуации, когда черная сталь корродирует в бетоне, цинковые продукты коррозии существенно не нарушают межфазную цементную матрицу. Тем самым сохраняется целостность бетонной массы. Имеются также данные о том, что заполнение порового пространства в межфазной зоне создает в матрице барьер пониженной проницаемости, который не только увеличивает адгезию матрицы к стержню, но и уменьшает переход хлоридов через матрицу к поверхности цинкового покрытия.

4. Проектирование и строительство конструкций с использованием оцинкованной арматуры.

Обширные испытания показали, что цинкование не оказывает отрицательного влияния на прочность и пластичность армирующих сталей, в том числе высокопрочных (T.Langill, and B. Dugan, “Zinc materials foruseinconcrete”, Galvanized Steel Reinforcementin Concrete, Chapter 2, Oxford: Elsevier; 2004, American Galvanizing Association, Hot-dip Galvanized Reinforcing Steel: A Specifiers Guide, 2011.)

Исследование оцинкованной арматуры не выявило снижения связующей способности оцинкованных прутков по сравнению с эквивалентными черными стальными прутками. На практике оцинкованные прутки обладают даже лучшей связующей способностью.

К транспортировке и обращению с оцинкованной арматурой не существует специальных требований, кроме отслеживания радиусов изгиба для минимизации растрескивания покрытия. Процесс размещения оцинкованной арматуры, заливки в нее бетона и его уплотнения также не требуют особых технологических мер.

5. Полевые исследования конструкций с оцинкованной арматурой.

Данные исследования многочисленных существующих конструкций, в частности мостовых палубных установок в США, показали, что цинкование продлевает срок службы арматуры в бетоне и обеспечивает надежную защиту от преждевременного растрескивания и скола.

Мостовые палубы, датируемые началом 1970-х годов в Айове, Пенсильвании и Флориде, были исследованы для сравнения надежности оцинкованной и черной арматуры, подверженной воздействию противогололедных солей или влажных морских сред. Через 24 года оцинкованные прутки подвергались только поверхностной коррозии, даже когда уровень хлоридов был высоким, а средняя толщина цинка, оставшегося на прутках, превышала минимальное требование ASTM A767 на 84 микрона.

Обследование мостов Афин (28 лет) и Тиога (27 лет) выявило среднее содержание хлоридов в 2,5 раза выше, чем для черной стали, а оставшаяся толщина покрытия также превысила указанный выше минимум.

На Бермудских островах обследование доков и причалов, датируемых 1950-ми годами, констатировало долговременную стойкость оцинкованной арматуры в морской среде. Дальнейшее обследование морских сооружений возрастом не менее 42 лет подтвердило эти выводы. Керны, взятые в это время, показали, что продукты коррозии цинка мигрировали на 300-500 мкм в соседнюю бетонную матрицу без видимого влияния на бетонную массу.

Хорошим примером использования стальной оцинкованной арматуры является мост Марио Куомо длиной 3,1 мили, пересекающий участок Таппан-Зи реки Гудзон. Он рассчитан на 100-летний срок службы. При его строительстве было использовано 30000 тонн горячеоцинкованной арматуры, включая 43 пары железобетонных опорных опор, а также все подъездные пролеты и устои, около 6000 оцинкованных армированных предварительно отлитых панелей с поверхности дорожного настила.

Первый мост, построенный с использованием непрерывно оцинкованной арматуры, был завершен в Индепенденсе, штат Айова с использованием 75 тонн непрерывно оцинкованного бруса в бетонных опорах, парапетах и палубе моста.

Возможность изготовления бруска с непрерывным покрытием на месте сэкономило время строительства и уменьшило местное разрушение дорог.

В прибрежных условиях 1200 тонн оцинкованной арматуры было использовано в 3200 фундаментных сваях для установки водоочистки Чанги в Сингапуре. Рассчитанный на 100-летний срок службы и расположенный на побережье, объект оказался подвержен сильному воздействию приливно-отливного столба соленой воды. Еще 10000 тонн рулонного оцинкованного бруса было использовано в 1300 выпускных трубах сточных вод, размещенных в дноуглубительных каналах морского дна.

В Чили оцинкованная арматура использовалась в системах ретикуляции морской воды для тепловой электростанции в порту Коронель, а также в бетонной палубе проекта кустарного рыболовного пирса.

В Испании оцинкованная арматура широко использовалась в пристани для яхт в порту Торревьеха и в сборных секциях морской дамбы в доке морского порта в Дении, Аликанте.

Читайте также статьи

Техпроцесс гальванического цинкования

Что такое цинк, какие у него свойства? Техпроцесс и электролиты для цинкования.

Заказать гальваническое цинкование (Ц.хр)

Сделать заказ цинкования с сертификатом качества на заводе

Достоинства и недостатки цинкования

Описание процесса, его назначение. Преимущества и недостатки

Хотите стать нашим клиентом?

Просто оставьте Вашу заявку, заполнив форму справа и мы свяжемся с Вами в ближайшее время. Спасибо!

Отправляя заявку, Вы даете согласие на обработку Ваших персональных данных. Ваши данные под защитой.