Термическое напыление хромовых покрытий

Содержание:

1. Альтернативы гальваническому хромированию.

2. Термическое напыление хрома.

3. Химическое осаждение из паровой фазы (CVD).

4. Физическое осаждение из паровой фазы (PVD).

1. Альтернативы гальваническому хромированию.

Превосходная износостойкость определяет использование гальванического хромового покрытия в авиакосмической и автомобильной промышленности. Твердый хром используется для защиты поверхности от абразивного износа и для восстановления изношенных деталей до первоначального размера и формы.

Технология нанесения покрытия из электролита с содержанием шестивалентного хрома применялась в течении последних 120 лет.

Однако токсичность хрома и хромсодержащих отходов стали причиной разработки новых технологий его нанесения.

Наиболее приемлемыми решениями проблемы является:

- термическое напыление;

- химическое осаждение из паровой фазы (CVD);

- физическое осаждение из паровой фазы (PVD).

Рассмотрим эти варианты подробнее.

2. Термическое напыление хрома.

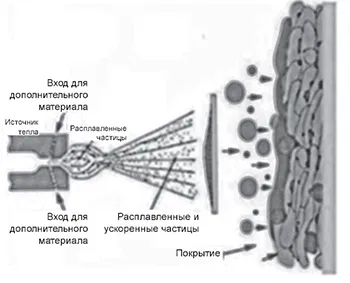

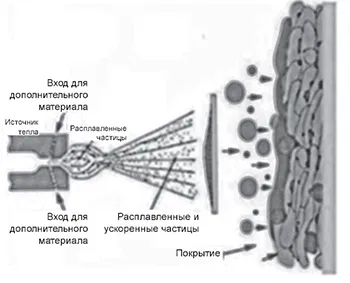

Общая технология описана на рисунке 1.

Рисунок 1 — Схематичное изображение термического напыления.

Главный физический принцип всех методов термического напыления хрома – испарение нагретого материала и его конденсация на подложке.

В общем технология достаточно проста — нагревание материала и направление на покрываемую поверхность.

Основная проблема — покрытие сложного профиля поверхности или труднодоступных мест, как например, внутренняя часть глухой трубы с малым диаметром. Температура частиц хрома зависит от конкретного метода напыления.

Методы термического напыления хрома:

- Пламенное термическое;

- Детонационное (D-gun);

- Высокоскоростное (HVOF);

- Плазменное;

- Электродуговое;

- Холодное газовое;

Пламенное, плазменное, электродуговое и высокоскоростное напыление основано на принципе подачи материала в виде порошка к источнику тепла (плазма, пламя, электрическая дуга), моментальном его плавлении и направлении к покрывающейся поверхности.

- Пламенное напыление хрома применяется как недорогая металлизация с минимальными требованиями к защитным характеристикам покрытия. После осаждения хрома на поверхности на поверхности естественным путем образуется слой оксидов (окалина). При этом адгезия покрытия к основе составляет всего 10 МПа. Из плюсов метода возможно выделить только его малую стоимость.

- При детонационном напылении кинетическая энергия направленного взрыва используется для перемещения порошкообразного хрома на покрываемую поверхность. Покрытие обладает отличной адгезией к материалу - основе. Метод рекомендуется для изделий, к которым предъявляются высокие требования по износостойкости.

- Высокоскоростное напыление позволяет получить плотный осадок хрома с пористостью менее 1%, что минимизирует вероятность коррозии изделия. Покрытие обладает хорошей адгезией к материалу основе. Отличительной особенностью метода является возможность формировать покрытия с минимальными внутренними напряжениями. Поэтому методом высокоскоростного напыления можно получать толстые хромовые покрытия. Цена хромирования при этом в 3 раза выше по сравнению с твердым гальваническим хромом, но и срок службы в 5 раз дольше.

- Плазменное напыление используется для создания защитного барьерного слоя с низкой теплопроводностью. Оно также активно используется для восстановления размеров изношенных изделий.

- Электродуговое напыление позволяет получить продукт с хорошей коррозионной стойкостью и износостойкостью. Метод характеризуется высокой производительностью.

- Холодное газовое напыление применяют, когда недопустимо использовать расплавленные металлические частицы. В этом случае частицы немного нагревают и пускают со сверхзвуковым газовым потоком на покрываемую поверхность. При соударении частиц с поверхностью происходит их пластическая деформация. Образованная при этом кинетическая энергия преобразуется в тепло, обеспечивая образования плотного слоя осадка хрома.

Анализ всех методов показывает преимущества и недостатки каждого, что позволяет выбрать технологию в качестве замены гальваники, в зависимости от требований к параметрам покрытия:

|

Метод напыления |

Форма добавки | Температура источника | Скорость частиц, м/с | Мдгезия, МПа | Материал добавки (кроме хрома) | Свойства покрытия | Применение |

| Пламенное | Порошок, проволока | 2700-3200 | 50-100 | 7-18 | Металлы, сплавы, пластик | Высокая пористость и образование оксидов на поверхности | Стандартная металлизация с низкими требованиями по качеству |

| Детонационное | Порошок | 4000-6000 | Более 1000 | 82 | Металлы, сплавы, металлокерамика | Высокая твердость, оксиды на поверхности, низкая пористость | Износостойкость |

| Высокоскоростное | Порошок | 2800-5200 | 200-1200 | 60-90 | Металлы, сплавы, металлокерамика | Высокая плотность, отличная адгезия | Износостойкость, коррозионная стойкость |

| Плазменное | Порошок | 12000-20000 | 100-800 | 68 | Керамика | Высокая пористость | Тепловой барьер, покрытие изоляторов |

| Электродуговое | Проволока | 4000-8000 | 50-300 | 10-40 | Металлы, сплавы, металлокерамика | Большая толщина, высокая плотность | Износостойкость, восстановление изделий |

| Холодное газовое | Порошок | Менее 900 | 500-1500 | - | Мягкие металлы и их сплавы | Большая толщина, малое содержание оксидов на поверхности | Коррозионная стойкость, электропроводящее покрытие |

3. Химическое осаждение из паровой фазы (CVD).

Метод позволяет получить высокочистый хром на поверхности изделия. Осаждение покрытия происходит при температуре выше 1000˚С. Из-за этого покрывать можно только изделия из твердых сплавов или керамики с высокой жаростойкостью.

Суть процесса: при сжигании газовой смеси происходит ее разложение на активные радикалы, ионы и электроны. Радикалы и ионы поступают на покрываемую поверхность, вступают в реакцию и образуют поликристаллическую или аморфную структуру. Регулируя состав горючей смеси и температуру процесса, возможно задать требуемые характеристики покрытия.

Уникальная технология плазмохимического осаждения (PECVD) позволила получать аморфные и поликлисталлические пленки хрома на поверхности изделия при температуре процесса ниже, чем в процессе простого химического осаждения из паровой фазы (CVD).

Уникальность покрытия состоит так же в том, что возможно получить покрытие – «бутерброд», каждый слой которого будет иметь разные характеристики. Например, нижний слой покрытия будет иметь твердость 5 ГПа, а верхний – колоссальные 35 ГПа.

Недостатком метода является его высокая стоимость.

4. Физическое осаждение из паровой фазы (PVD).

PVD — это вакуумное напыление. Покрытие наносится под высоким давлением в вакууме посредством бомбардировки ионами. По сути, хром просто конденсируется на поверхности изделия, образуя покрытие. Вакуум позволяет снизить рабочую температуру процесса.

Покрытие относительно дешево. Широко используется в мире для придания декоративного внешнего вида часам, футлярам, иглам и пр.

Из минусов — низкая доступная толщина. Наносится, как правило, до 2-3 мкм. Соответственно, покрытие не будет обладать износостойкостью. Коррозионная же стойкость при этом умеренная, но многократно ниже стойкости гальванического твердого хрома.

Читайте также статьи

Влияние хрома на организм

Воздействие хрома на организм человека. Польза и вред.

Техпроцесс гальванического хромирования

Что такое хром? Механизм хромирования. Основные электролиты и режимы процесса.

Заказать гальваническое хромирование (Х.тв)

Сделать заказ хромирования с сертификатом качества на заводе

Хотите стать нашим клиентом?

Просто оставьте Вашу заявку, заполнив форму справа и мы свяжемся с Вами в ближайшее время. Спасибо!

Отправляя заявку, Вы даете согласие на обработку Ваших персональных данных. Ваши данные под защитой.