Защитное действие гальванических покрытий

Содержание:

1. Общие сведения о защитных свойствах покрытий

2. Защитное действие гальванических покрытий

1. Общие сведения о защитных свойствах покрытий.

Нанесение защитного покрытия позволяет в значительной степени снизить скорость коррозии. Этот метод универсален и широко применяется в промышленности для предохранения от коррозии наружных и внутренних поверхностей различных металлоизделий: как отдельных деталей, так и всей конструкции в сборе. Покрытия защищают поверхность металла от коррозии путем ее изоляции от агрессивной среды, а также для отдельных видов покрытий характерно торможение диффузионных процессов и электродных реакций.

В зависимости от типа материала различают покрытия:

• металлические (индивидуальные металлы и сплавы);

• неметаллические неорганические (силикатные, оксидные, фосфатные) и органические (лакокрасочные, пластмассовые, гумировочные);

• комбинированные или композиционные.

Выбор того или иного типа покрытия определяется конструктивными особенностями металлических изделий, степенью агрессивности эксплуатационной среды и требуемой долговечностью защиты.

Механизм защиты от коррозии металлическими покрытиями сводится к:

• повышению термодинамической устойчивости металла;

• изоляции изделия от коррозионной среды.

По назначению металлические покрытия подразделяются на:

• защитные, применяемые для предохранения основного металла от коррозии;

• защитно-декоративные, применяемые для деталей, требующих, наряду с защитой от коррозии, также и декоративной отделки;

• покрытия, применяемые для специальных целей, например, для повышения твердости, износостойкости, антифрикционных свойств деталей и др.

По условиям эксплуатации покрытия подразделяются на эксплуатируемые:

• в агрессивной среде;

• в атмосферных условиях;

• при высоких температурах.

Требования к выбору металлического покрытия в зависимости от условий эксплуатации и назначения установлены в ГОСТ 9.303-84.

По электрохимическому механизму защиты все металлические покрытия подразделяются на анодные и катодные.

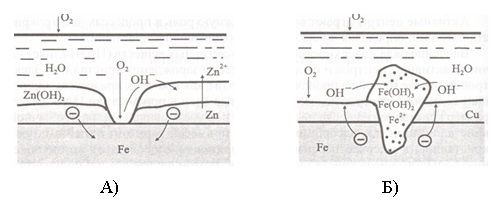

К катодным покрытиям относятся покрытия, потенциалы которых в данной среде имеют более положительные значения, чем потенциал основного металла. По отношению к стали катодными покрытиями являются медные, никелевые, золотые, серебряные, палладиевые и др. Катодные покрытия могут служить надежной защитой от коррозии только при отсутствии в них пор, трещин и других дефектов, т.е. при условии их сплошности. При повреждении покрытия или наличии пор возникает коррозионный элемент, в котором основной металл служит анодом и растворяется, а материал покрытия - катодом, на котором идет процесс или восстановления водорода, или ионизации кислорода (рисунок 1Б). Непременным условием протекания коррозии является наличие в местах повреждений электролита.

Анодные покрытия имеют более отрицательный потенциал, чем потенциал основного металла. По отношению к стали анодными покрытиями являются цинковое, кадмиевое, марганцевое и др. В случаях применения анодных покрытий условие сплошности необязательно. При наличии дефектов в покрытии при действии агрессивных растворов возникает коррозионный гальванический элемент, в котором основной металл будет катодом, а металл покрытия - анодом, поэтому защищаемое изделие не будет корродировать (рисунок 1А).

Рисунок 1 — Схема, поясняющая действие анодных (А) и катодных (Б) по отношению к основному металлу металлических покрытий

Защитные свойства и продолжительность срока службы анодных покрытий зависят от их толщины, а катодных покрытий - не только от толщины, но и от их сплошности.

Важно заметить, что анодное покрытие на одном и том же металле при определенной температуре и составе среды может стать катодным и наоборот. По методам нанесения металлические покрытия подразделяются на:

• гальванические;

• горячие;

• термодиффузионные;

• металлизационные (напыляемые);

• плакировочные.

2. Защитное действие гальванических покрытий.

Гальванические покрытия получают электроосаждением слоя металла из электролита, содержащего ионы этого металла. Для электроосаждения металла используется установка, состоящая из электролизера и источника постоянного тока. Электролизер, в свою очередь, состоит из гальванической ванны, электролита и электродов. При этом защищаемая деталь завешивается на катодную штангу, подключенную к отрицательному полюсу источника тока, и в результате ионно-электронного перехода на границе металл / электролит, т.е. реакции восстановления ионов, происходит осаждение металла на поверхности детали.

В состав электролита входят простые или комплексные соли металла, осаждающегося на катоде, а также вещества, повышающие электропроводность электролита, буферные, поверхностно-активные, блескообразующие и выравнивающие добавки, способствующие получению осадков с заданной структурой и характеристиками. Структура гальванического покрытия во многом определяет его химические, физические и механические свойства.

Коррозионная стойкость гальванических покрытий главным образом зависит от их химического состава, толщины и структуры (в особенности - пористости).

Требования к качеству гальванических покрытий установлены ГОСТ 9.301-86.

Для защиты от коррозии широко используются цинковые, никелевые, хромовые и другие гальванические покрытия. Однослойные гальванические покрытия, несмотря на широкое применение в промышленности, не могут удовлетворить всем требованиям, предъявляемым к изделиям по коррозионной стойкости, декоративному виду, износостойкости. Поэтому в настоящее время широко применяют многослойные гальванические покрытия.

Условно многослойные гальванические покрытия можно разделить на две группы:

• состоящие из различных металлов;

• состоящие из слоев одного и того же металла, обладающих различными свойствами.

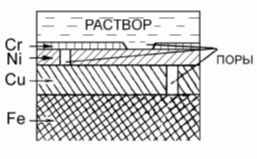

Классическим примером первого варианта являются многослойные покрытия типа медь-никель, никель-хром, медь-никель-хром (рисунок 2).

Рисунок 2 — Схема многослойного гальванического покрытия стальной основы.

По сравнению с однослойными покрытиями они имеют ряд преимуществ. Одним из главных условий, определяющих защитные свойства любого покрытия, является его беспористость. При нанесении двухслойных покрытий это условие легче выполнить, так как менее вероятно совпадение каналов пор у покрытий, которые имеют разные структуру и свойства. Нельзя забывать и об экономических преимуществах многослойных покрытий, так как медь намного дешевле никеля.

Вторым вариантом многослойных покрытий являются медные покрытия из пирофосфатного, а затем из кислого электролита. Медные покрытия из пирофосфатных электролитов можно осаждать непосредственно на сталь. Они имеют мелкокристаллическую структуру. Покрытия из кислого электролита более крупнокристаллические. Зато их можно наращивать быстрее.

Для увеличения коррозионной стойкости блестящих никелевых покрытий применяют покрытия типа би-никель, три-никель и сил-никель. Преимущество таких покрытий очевидно, так как при той же толщине слоя коррозионная стойкость у них почти в 2-5 раз выше. Внедрение таких процессов позволяет экономить дорогостоящий и дефицитный никель.

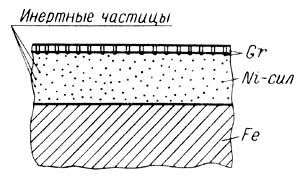

Следует отметить увеличение удельного веса композиционных электрохимических покрытий (КЭП): сил-никель и др. Они отличаются от гомогенных покрытий наличием второй фазы, которая представляет собой мелкодисперсные неэлектропроводные частицы. Соосаждение происходит вследствие «захвата» частиц по мере роста покрытия. Все КЭП обладают высокими твердостью, износостойкостью и химической стойкостью.

На рисунке 3 представлена схема образования микропористого хрома на сил-никеле. Видно, что осаждение хрома происходит лишь на тех участках никелевых покрытий, где нет инертных частиц. В этих местах образуются мельчайшие поры, их число достигает 20 000-100 000 шт. на 1 см2 поверхности. Такие покрытия имеют более высокие защитные свойства, чем покрытия типа медь-никель-хром и не нуждаются в медном подслое.

Рисунок 3 — Схема покрытия никель-сил - микропористый хром

В основе многослойного никелирования заложен принцип электрохимической защиты нижележащих слоев никеля. При двухслойном никелировании нижний полублестящий слой имеет более положительный потенциал, чем верхний блестящий слой. Такое сочетание двух слоев никеля с неодинаковой электрохимической активностью приводит к распространению коррозии в продольном направлении по поверхности раздела слоев никеля, и только после полного растворения верхнего слоя, который в данном случае является анодом, начинает корродировать нижний слой никеля. Обычно толщина нижнего слоя составляет 50-70 % от общей толщины покрытия.

Нижний полублестящий слой должен быть малонапряженным, иметь минимальное количество пор и не содержать серы. Поэтому электролиты должны иметь блескообразующие добавки, в состав которых не входят сера или сульфогруппы.

Верхний блестящий слой наносится из обычного электролита блестящего никелирования и содержит 0,08-0,1 % S. Сера, включаясь в никелевые осадки, сдвигает потенциал никеля в более отрицательную сторону, и между нижним и верхним слоями создается разность потенциалов, достигающая 0,12-0,20 В.

При нанесении три-никеля между нижним полублестящим и верхним зеркально-блестящим слоями включается тонкий промежуточный слой никеля, содержащий повышенное количество серы. Толщина этого слоя 1,5-2 мкм. Слой приобретает еще более отрицательный потенциал по сравнению с верхним слоем никеля и поэтому является анодом как по отношению к нижнему полублестящему, так и по отношению к верхнему блестящему слою. Вследствие этого при наличии пор в верхнем слое коррозия резко замедляется и идет горизонтально по промежуточному слою.

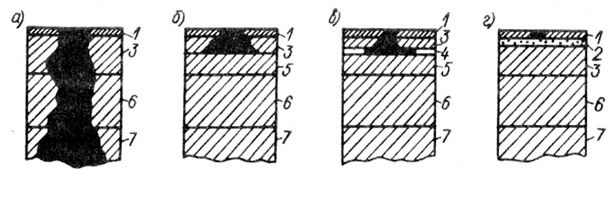

На рисунке 4 приведены схемы коррозионного разрушения различных видов никелевых покрытий в комбинации с хромом и медью. В случае многослойного покрытия медь-никель-хром при попадании влаги коррозия начинается в порах хромового покрытия и распространяется вертикально, вплоть до основного металла.

Рисунок 4 — Схемы коррозионного разрушения многослойных никелевых покрытий:

а — однослойный никель; б — би-никель; в — три-никель; г — сил-никель;

1 — хром; 2 — сил-никель; 3 — блестящий никель; 4 — высокосернистый никель;

5 — полублестящий никель; 6 — медь; 7 — сталь

При нанесении би-никеля коррозия начинается в верхнем блестящем слое и распространяется горизонтально. Коррозия три-никеля распространяется сначала вертикально, а затем - горизонтально вдоль высокосернистого промежуточного слоя никеля.

Коррозия в сил-никеле протекает наиболее удачно: она идет по узкому кольцу вокруг непроводящей частицы. При этом образовавшиеся продукты коррозии герметизируют микропоры хрома, приостанавливая дальнейшее разрушение.

Читайте также статьи

Техпроцесс гальванического цинкования

Что такое цинк, какие у него свойства? Техпроцесс и электролиты для цинкования.

Заказать гальваническое цинкование

Сделать заказ цинкования с сертификатом качества на заводе

Что такое гальваника?

Теоретические основы нанесения гальванических и химических покрытий.

Хотите стать нашим клиентом?

Просто оставьте Вашу заявку, заполнив форму справа и мы свяжемся с Вами в ближайшее время. Спасибо!

Отправляя заявку, Вы даете согласие на обработку Ваших персональных данных. Ваши данные под защитой.