Контроль качества печатных плат

Содержание:

1. Введение.

2. Сводная таблица дефектов печатных плат.

3. Контроль качества печатных плат.

1. Введение.

Печатная плата (printing circuit board, PCB) – пластина с электроизоляцией, на поверхности которой размещены тонкие электропроводящие полоски, функциональные узлы и электронные компоненты. Печатная плата включает в себя функции носителя электронной компонентной базы и электрического соединения этих элементов.

Печатная плата не должна иметь каких-либо дефектов и поэтому вопрос контроля качества произведенных плат имеет огромное значение.

Дефект – это каждое отдельное несоответствие продукции печатных плат требованиям нормативной документации.

Национальный стандарт РФ для печатных плат представлен в ГОСТ Р53432-2009 "Платы печатные. Общие технические требования к производству".

Все дефекты печатных плат можно классифицировать на видимые и скрытые:

- Видимые дефекты – дефекты, которые можно выявить визуальным осмотром или с помощью измерений. Например, это может быть скручивание, изменение геометрических форм и размеров, царапины и вмятины.

- Дефекты, которые невозможно определить визуальным осмотром, но проявляющие себя во время эксплуатации прибора, относят к скрытым дефектам, например, трещины, нарушение контакта, наплывы и т.д.

Стоит учесть, что характер дефектов определяет специфику их поиска, именно из-за этого важно определить, к какому классу относится этот дефект. Систематизация дефектов помогает ускорить определение брака и уменьшить время на исправление и ремонт печатной платы.

Обобщая материал, представленный в нормативной литературе и ГОСТ, можно привести следующую классификацию технологических дефектов печатных плат.

2. Сводная таблица дефектов печатных плат.

|

Вид дефекта |

Описание дефекта |

Причина возникновения дефекта |

||

|

Дефекты проводящего рисунка: |

||||

|

Вмятина |

Гладкое углубление в токопроводящей фольге |

Механическое воздействие постороннего предмета в результате несоблюдения условий хранения или транспортировки. |

||

|

Углубление |

Уменьшение толщины проводящего слоя, которое не проникает полностью к базовому материалу, но уменьшает межсекционную зону проводника. |

Заготовка с несоответствующими параметрами или нарушения в процессе осаждения меди на подложку. |

||

|

Царапина |

Отметка или порез на поверхности платы |

Механическое воздействие постороннего предмета в результате несоблюдения условий хранения или транспортировки. |

||

|

Раковина |

Дефект на участке проводящего рисунка в виде углубления, уменьшающего толщину проводникового материала. Отсутствие проводящего материала в локализованной зоне в границах проводника. |

Заготовка с несоответствующими параметрами. Нарушения в процессе осаждения меди на подложку. Вытравливание ямок является результатом остатков травителя, оставшегося на поверхности стенок. |

||

|

Заужение |

Уменьшение ширины проводника по сравнению с заданным значением на расстоянии, значительно превышающем ширину проводника. |

Неправильные температурные и временные режимы производства, воздушные пузырьки в электролите. |

||

|

Расширение |

Увеличение ширины проводника по сравнению с заданным значением на расстоянии, значительно превышающем ширину проводника. |

Загрязненная поверхность текстолита, механическое повреждение и искривление вследствие деформации печатной платы и т.д. Уменьшение пространства между проводниками может привести к электрическому дефекту или повлиять на емкость контура. |

||

|

Вырыв |

Уменьшение ширины проводника по сравнению с заданным, соотношение сторон дефекта составляет 1:2. |

Воздействие влаги, определяемое относительной влажностью воздуха, температурой и длительностью воздействия. |

||

|

Протрав (разрыв) |

Отсутствие проводящего материала в локализованной зоне, следствием чего является нарушение электрической связности проводника. |

Наличие участков проводящего рисунка, не покрытых гальванически осажденным металлорезистом. Повреждение металлорезиста при межоперационной транспортировке и в процессе травления меди с пробельных мест. |

||

|

Трещина |

Отсутствие проводящего материала в локализованной зоне в границах проводника. Глубина - до базового материала. Длина дефекта значительно превышает ширину. |

Воздействие влаги, определяемое относительной влажностью воздуха, температурой и длительностью воздействия. |

||

|

Смещение центра отверстия |

Отклонение отверстий относительно центров проводящего рисунка. |

Качество отверстий зависит от режимов сверления, геометрии и качества режущих кромок сверла. Погрешности установки заготовки на столе сверлильного станка; погрешности настройки станка; точность станка. Точность изготовления фотошаблона; погрешности взаимной ориентации шаблона и заготовки печатной платы; погрешности при экспонировании рисунка (дифракция). |

||

|

Изменение геометрии контактной площадки |

Отклонение геометрии контактной площадки от концентрической окружности. |

Размеры кругового кольца, которые меньше указанных, могут служить препятствием для присоединения компонента, а разрыв кольца (нулевое круговое кольцо), связанный с зоной, к которой подходит проводник, может уменьшить способность цепи в токопроводности. |

||

|

Дефекты изоляционного материала: |

||||

|

Пятна |

Возникновение пятен проявляет себя в форме прерывистых белых пятен или «пересечений» ниже поверхности базового материала. |

Появляется в базовом материале из слоев тканевых армированных волокон, в котором пучки разделены в местах пересечения ткани. Пятна могут быть косметически бракованными, но их влияние на функциональность готовой продукции в худшем случае минимальны, а в большинстве случаев незначительны. |

||

|

Трещины |

Внутренний дефект, проявляющийся в базовом материале при расплетении тканевых волокон, при котором по стекловолокну, разделенному на нити, могут возникнуть трещины вдоль длины нити. |

Причины возникновения связаны с механическим и/или термально спровоцированным ударом. |

||

|

Расслоение |

Разделение между слоями в рамках базового материала, между материалом и токопроводящей фольгой или между любыми другими двухмерными разделениями в рамках печатной платы. |

Недостаточная толщина препрега (или количество листов препрега между ядрами многослойной печатной платы), заложенная при проектировании стека платы. |

||

|

Пузырение |

Локализованное увеличение и отделение между любыми слоями базового материала или между базовым материалом и токопроводящей фольгой/ защитным покрытием. Является формой расслоения. |

Воздействие влаги во внутренних межслойных пустотах диэлектрического материала, накопившейся в процессе хранения или эксплуатации. |

||

|

Тканевая структура |

Волокна тканевого стекловолокна не полностью покрыты смолой. |

Недостаточное количество смолы в препреге (неверно выбранная марка препрега). |

||

|

Коробление |

Изменение плоскостности печатной платы, характеризуемое цилиндрической или сферической кривизной, при котором, если печатная плата имеет прямоугольную форму, ее четыре угла лежат в одной плоскости. |

Технологические огрехи, ошибки при задании профиля прессования, неправильная сборка пакета заготовки перед прессованием. Неравномерность толщин меди, неравномерность и несбалансированность рисунка проводников во внутренних слоях. |

||

|

Скручивание |

Деформация, происходящая параллельно диагонали прямоугольного листа, при которой один из углов лежит в плоскости, отличной от плоскости остальных трех углов. |

Технологические огрехи, ошибки при задании профиля прессования, неправильная сборка пакета заготовки перед прессованием. |

||

|

Дефекты металлизации стенок отверстий: |

||||

|

Заусенцы |

Заусенцы на кромках поверхности.

Являются причиной снижения точности детали, исключения автоматизации, снижения точности контроля размеров. Заусенцы препятствуют сборке изделий, повреждают сопрягаемые поверхности и провода, нарушают эксплуатационные характеристики изделия, являются причиной травм рабочих. |

Тупое сверло с недопустимым износом режущих кромок; сколы на режущих кромках сверла; неудаляемая стружка внутри пакета обрабатываемых заготовок печатной платы; мягкий подкладной материал или недостаточное усилие прижима пакета; неоптимальное соотношение скорости вращения и подачи сверла. На размеры заусенца влияют физико-механические характеристики обрабатываемого материала, геометрия инструмента и заготовки, параметры износа лезвия и режим резания. |

||

|

Шероховатость стенок |

Неровности на боковой стенке отверстия. |

Разогрев и оплавление эпоксидной смолы стеклотекстолита с образованием на стенках эпоксидных пятен из-за несоблюдения режимов, работы тупым сверлом, недопустимой толщины пакета заготовок, плохого отвода стружки. |

||

|

Недостаточное кол-во металлизации |

Отсутствие или малое количество металлизации. |

Плохая рассеивающая способность электролита; нарушение режимов осаждения (времени, плотности тока, интенсивности качания заготовок, отклонения в составе электролита); наличие неудаленных заусенцев на кромках отверстия. |

||

|

Неравномерное распределение слоя |

Неравномерное распределение слоя металлизации по глубине отверстия. |

Велико время травления меди; остановка конвейера в оборудовании травления; неровности края осажденного металлорезиста. |

||

|

Нарушение контакта |

Нарушение контакта слоя металлизации с торцами внутренних контактных площадок отверстий многослойных печатных плат. |

Разогрев и оплавление эпоксидной смолы из-за несоблюдения режимов сверления и наволакивание смолы на торцы внутренних контактных площадок; нарушение режимов и условий химического и гальванического осаждения меди. |

||

|

Неметаллизированные участки |

Образование пустот при электрохимической металлизации, приводящих к нарушению электрического контура, а также снижающее прочность сцепления контактной площадки с подложкой. |

Нарушение режимов сверления; плохая очистка отверстий после сверления (остатки реагентов, пыли, наличие заусенцев); нарушение режимов активирования диэлектрика в отверстиях (состав раствора, малое содержание палладия, недостаточное время активации). |

||

|

Дефекты финишных покрытий |

||||

|

Диаметр отверстий |

Разрастание (сужение) отверстия при сверлении механическими сверлами, а также искажение результатов лазерного или плазменного сверления. |

Качество отверстий зависит от режимов сверления (величина подачи, скорость резания, скорость извлечения сверла из отверстия), геометрии и качества режущих кромок сверла. |

||

|

Приподнятые участки |

В ходе визуальной проверки не должно быть выявлено наличия приподнятых участков над поверхностью базового материала. |

Образовываются за счет неизотропности слоистого материала, наличия в его слоях пустот, заполненных водой.

Приподнятые участки могут задерживать примеси в процессе монтажа и рассматриваются как нежелательные для монтажа. |

||

|

Наплывы |

Состояние возникает, когда расплавленный припой покрывает поверхность крепления и растекается, образуя холмики неправильной формы, отделенные зонами с тонкой пленкой припоя, которая полностью покрывает базовый металл. Наплывы неприемлемы для паяных соединений, но допускаются на земляных шинах или шинах питания для продуктов классов 1 и 2. |

Одной из причин может выступать неправильный подбор флюса, режима пайки волной, скорости истекания струи припоя. |

||

|

Несмачивание |

Состояние, неудовлетворяющее техническим условиям, когда происходит ограниченное растекание расплава припоя на контактной поверхности с оставлением без смачивания некоторой области поверхности базового металла. |

Образование коррозии, оксидной пленки на поверхности металла. Определяется условиями эксплуатации, хранения, наличия черного налета после электрохимического обезжиривания. |

||

На основе классификации технологических дефектов ПП были разработаны различные виды методов контроля.

3. Контроль качества печатных плат.

Контроль качества печатных плат предназначен для определения качества выпускаемой продукции, под которым понимается степень их соответствия конструктивным требованиям, техническим условиям, отраслевым и национальным стандартам.

Чтобы увеличить количество годных новых изделий с использованием печатных плат и при этом не допустить появление ряда дефектов, разобранных выше, в процесс сборки необходимо включать операции выходного контроля качества.

Существующие на данный момент методы контроля ПП можно классифицировать по следующим признакам:

|

По физической сути метода |

По видам связи с контролируемым объектом |

По характеру воздействия на платы |

По степени определения дефектов |

|

|

Явные дефекты |

Скрытые дефекты |

|||

|

Оптический Рентгеновский Тепловой Электрофизический Радиотехнический Радиационный Ультразвуковой |

Контактные Бесконтактные |

Разрушающие Неразрушающие |

Контроль работоспособности |

Диагностический Прогнозирующий |

3.1 Общее описание методов контроля качества печатных плат.

• Оптический метод. Этот метод заключается в визуальном осмотре продукции под большим увеличением. Метод контроля прост и визуален. Оборудование: растровый электронный микроскоп с увеличением в 200-1000 раз, приборы визуального контроля с увеличением в 4-50 раз. Недостатки: низкая эффективность обнаружения дефектов.

• Рентгеновский метод. Данный метод заключается в том, что печатная плата просвечивается пучком рентгеновских лучей, он в свою очередь создает изображение объекта в рентгеновских лучах, которые через видикон преобразуются в изображение на экране кинескопа. Данный способ позволяет выявить характер, вид и расположение дефектов.

Недостатки: низкая эффективность обнаружения дефектов.

• Метод томографии. Созданный на основе рентгеновского метода, является более эффективным. Печатная плата и пленка синхронно вращаются вокруг параллельных осей, которые расположены в одной плоскости с источником. Все точки в проецируемой плоскости имеют четкое изображение и остаются статичными, а точки других плоскостей описывают на пленке окружности и «расплываются». Способ дает возможность контроля межслойных изображений, в связи с чем его применяют для послойного контроля токопроводящих цепей.

• Тепловой контроль. Метод основан на измерении градиента температуры в местах нахождения дефекта. Нагрев платы осуществляется за счет пропускания электрического тока через контролируемую цепь, где тепловое излучение измеряется тепловизором. Возможно определение следующих дефектов:

- Наличие пор в металлизации.

- Короткое замыкание.

- Уменьшение толщины проводников.

- Малое сопротивление изоляции.

Недостатки: данный метод является малоинформативным, поэтому используется не часто.

• Электрофизический контроль основан на пропускании электрического тока большой силы через токопроводящие цепи платы. В случае наличия дефекта платы происходит расплавление дефектного участка.

Недостатки: контроль приводит к появлению дефекта, который невозможно устранить, малая информативность.

• Электрический контроль. Метод основан на проверке целостности токопроводящих цепей платы с помощью зондов. В ходе проверки данным методом замеряется омическое сопротивление металлизированного отверстия между противоположными сторонами платы. При отклонении полученного результата от стандартного проводник считается дефектным.

Недостатки: значение сопротивления может быть неточным, так как зонды не могут обеспечивать равномерное распределение тока.

• Радиационный контроль. Данный метод основан на использовании обратного β-излучения. В зависимости от толщины металлического покрытия платы изменяется поток прошедшего через нее β-излучения.

Недостатки: низкая производительность (30 с на 1 отверстие), особые меры по технике безопасности при работе с радиоактивными веществами.

• Ультразвуковой метод основан на распространении в твердом теле ультразвуковых колебании и их способности отражаться от границ дефектов. Позволяет определять такие дефекты, как расслоение и трещины.

Недостатки: данный метод считается эффективным, но малоинформативным.

Поскольку все вышеперечисленные методы контроля имеют определенные недостатки, в последнее время все чаще используется многоступенчатый автоматический контроль, включающий в себя элементы представленных выше видов контроля.

3.2 Многоступенчатый автоматический контроль

С учетом возрастания плотности расположения компонентов на печатных узлах специалисты предлагают в серийном производстве использовать сплошной многоступенчатый автоматический контроль производства печатных плат. Данный технологический процесс включает в себя:

- Автоматический оптический контроль;

- Рентгеновский контроль;

- Электрический функциональный контроль.

Порядок организации данного многоступенчатого контроля современных электронных модулей на печатных платах представлен на рисунке 1.

Рисунок 1 – Организация многоступенчатого контроля современных электронных модулей на печатных платах

На линиях сборки многоступенчатый контроль осуществляется посредством автоматических установок. Стоит рассмотреть основные этапы организации данного контроля.

3.2.1 Автоматическая оптическая инспекция.

Автоматический оптический контроль основывается на оптическом тестировании и позволяет контролировать:

- Качество нанесения пасты припоя и ее количество.

- Расположение компонентов на ПП и наличие посторонних объектов.

- Качество соединения паяного узла.

Основой данного вида инспекции является получение изображения элементов и их анализ. С помощью оптических матриц формируется 2D изображение, которое в дальнейшем может сравниваться с эталоном на наличие дефектов.

Основным плюсом АОИ является быстродействие, данная система может выполнять проверку со скоростью около 150000 элементов в час.

Применение систем на основе лазеров дают возможность сформировать 3D изображение объектов, это применяется, когда используются элементы малой высоты и они находятся максимально близко друг к другу. Лазерные системы не формируют изображение, суть их работы заключается в том, что они анализируют отражение от элемента: если формируются тень вместо отражения луча, это означает, что в данном месте отсутствует нужный компонент.

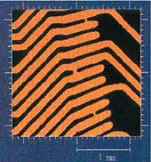

На рисунке 2 приведены примеры дефектов, распознанных при помощи автоматического оптического контроля. Под (а) изображен фотошаблон, на котором видна перемычка, приводящая к замыканию схемы. Под (б) показана ПП, воспроизведенная по данному типу шаблона, на ней хорошо различим дефект. При визуальном контроле оператор затратил бы больше времени, чем при АОИ.

а) б)

Рисунок 2 – Примеры дефектов, найденным при помощи АОИ: а - дефект фотошаблона, б - печатная плата с дефектом.

3.2.2 Рентгеновские контрольные технологические установки.

Для оценки качества внутренних слоев печатной платы применение оптического метода будет нецелесообразно, поэтому в данном случае используется анализ изображений, которые были получены с помощью РКТУ – рентгеновские контрольные технологические установки.

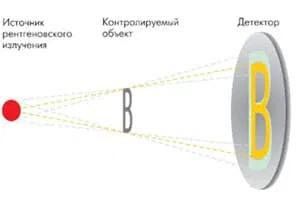

Из-за высокой проникающей способности рентгеновских лучей появляется возможность получить изображение внутренних слоев многослойной печатной платы и паяных соединений, находящихся под корпусом микросхемы. На рисунке 3 показан принцип рентгеновского контроля.

Рисунок 3 – Принцип рентгеновского контроля

Интенсивность излучения, которое попадает на детектор, обратно пропорциональна величине поглощения рентгеновских лучей контролируемым объектом. Следовательно, величина поглощения прямо пропорциональна толщине проверяемого объекта и третьей степени атомного веса материала изготовленного объекта. Таким образом, чем тоньше объект и чем меньше атомный вес материала, тем светлее будет изображение на детекторе.

Проникающая способность, в свою очередь, прямо пропорциональна энергии, определяемой напряжением на аноде рентгеновской трубки. Так, например, для пластика печатной платы понадобится напряжение в 30 кВ, для исследования паяных узлов – 100 кВ, стандартным является напряжение в 160 кВ. Данное излучение не несет опасности персоналу, так как полностью поглощается защитными стенками из металла.

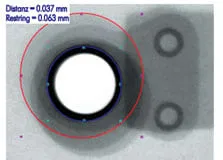

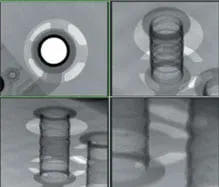

С помощью данных установок на основе рентгеновских лучей удается идентифицировать дефекты пайки, которые скрыты под корпусом микросхемы, также дефекты ширины проводящих дорожек, расслоение, пузырение, трещины и нарушение металлизации переходных отверстий. На рисунке 5 и 6 представлены дефекты смещения центра отверстия и контроль качества металлизации отверстия, соответственно.

Рисунок 4 – Контроль смещения слоев многослойной ПП и отклонений диаметра и формы переходных отверстий методом рентгеновской инспекции

Рисунок 5 – Контроль качества переходных отверстий методом рентгеновской инспекции

Возможности современных РКТУ позволяют получить изображения для анализа с увеличением до 1500 крат и разрешением лучше 1 мкм. Но стоит отметить, что данные установки весьма дороги и тяжелы в обслуживании, а также имеют низкую скорость контроля качества.

3.2.3 Электрический контроль.

Электрическое тестирование печатных плат состоит из двух типов тестов: тест на целостность проводящих цепей и тест на разобщенность. С помощью данного метода можно произвести проверку на обрыв проводящих цепей, наличия короткого замыкания и верность топологии.

Существует четыре метода контактного электрического контроля:

• Ручной метод. Суть метода заключается в том, что оператор вручную щупами тестирует все проводящие цепи. Основной недостаток – человеческий фактор. Оператор не замечает до ¼ всех дефектов.

• Метод «ложе гвоздей». Метод предполагает соприкосновение плат с матрицей контактов через подпружиненное устройство – зонд, в узлах координатной сетки. Для каждой платы изготавливается индивидуальная маска с перфорациями в местах контакта. Скорость контроля зависит от скорости переключения зондов. Данный метод имеет высокую производительность, но требуется определенный подход для каждого типа плат.

• Метод «летающих зондов». Оборудование состоит их нескольких головок, на каждой из которых установлен зонд, и привода с возможностью движения по трем осям. По программе головки производят контакт с платой и осуществляют измерение или подачу сигнала. Данный метод не требует определенного подхода для каждого типа плат, однако производительность его не высока.

• Метод «летающих матриц». Это компромисс в выборе методов электрического контроля. Оборудование состоит из кареток с матрицей щупов, имеющих независимый привод по оси. Матрицы передвигаются на небольшие расстояния с большой скоростью, при этом находящийся близко зонд становится активным и производит подачу сигнала или измерение. Эта технология более производительна по сравнению с методом «летающих щупов» в десять раз. Именно данный метод инспекции применяют в многоступенчатом автоматическом контроле.

Таким образом, многоступенчатый автоматический контроль является на данный момент наиболее эффективным и информативным методом контроля, позволяющим выделять недостатки ПП и указывать на локализацию дефектов.

Читайте также статьи

Техпроцесс гальванического серебрения

Описание процесса осаждения гальванического серебра. Свойства покрытия.

Светопоглощающие покрытия

Антибликовые покрытия в оптике (черный никель, хром, фосфатные и аноднооксидные)

Светоотражающие гальванические покрытия

Зеркальные покрытия в оптике (никелирование, хромирование, серебрение)

Хотите стать нашим клиентом?

Просто оставьте Вашу заявку, заполнив форму справа и мы свяжемся с Вами в ближайшее время. Спасибо!

Отправляя заявку, Вы даете согласие на обработку Ваших персональных данных. Ваши данные под защитой.