Покрытия под пайку (ч.2)

Первая часть этой статьи:

Покрытия под пайку (ч.1) - Горячие, химические, гальванические

Содержание второй части:

7.2 Иммерсионное золочение ImmAu

8. Результаты сравнительных испытаний покрытий под пайку

7. Иммерсионные покрытия.

Увеличение плотности поверхностного монтажа на платах за счет использования BGA-компонентов с малым шагом выводов и чип-компонентов в микрокорпусах предъявляет особые требования к кривизне монтажных поверхностей. Как уже упоминалось ранее основным недостатком HASL является возможность образования наплывов припоя, что будет сильно влиять на кривизну. Хорошей альтернативой в данном случае являются иммерсионные покрытия (рисунок 5). Несмотря на то, что они обладают несколько худшей паяемостью, по сравнению с HASL и оплавленным гальваническим оловом/олово-свинцом, они не оставляют на печатных платах наплывов.

Рисунок 7 - Пример линии для нанесения иммерсионных покрытий.

Еще одним преимуществом иммерсионных покрытий является возможность их избирательного нанесения только на поверхности, подлежащие пайке, т.е. в окна паяльной маски.

Рассмотрим суть иммерсионных процессов.

Иммерсионный процесс состоит в управляемой цементации, т.е реакции контактного обмена. При этом на покрываемой поверхности осаждается тонкий слой металла, соль которого присутствует в рабочем растворе. В свою очередь часть металла-основы переходит в раствор в виде ионов. Главная проблема иммерсионных процессов состоит в том, чтобы подобрать такой раствор, из которого будет осаждаться компактное и прочно сцепленное с основой покрытие.

Во-первых, потенциал осаждаемого металла в растворе должен быть положительнее, чем потенциал металла-основы.

Во-вторых, если разность потенциалов между металлом-основой и металлом-покрытием будет значительной, то процесс пойдет очень быстро, с образованием толстого рыхлого мажущегося осадка. С другой стороны, скорость нанесения покрытия и его толщина не должны быть и слишком маленькими. Два этих условия обычно находятся в противостоянии и приходится искать компромисс.

Управление указанными факторами осуществляется связыванием ионов металлов в комплексы с различными (для конкретных условий) константами нестойкости. Чем меньше константа, тем прочнее комплекс. В растворы могут также вводиться функциональные добавки.

Толщина иммерсионно осажденного металла принципиально не может быть большой - как только поверхность подложки будет затянута, ее контакт с раствором прекратится, соответственно, остановится и реакция замещения. Но несмотря на чрезвычайно малую толщину осажденного металла, его сплошность гарантируется самим механизмом процесса.

7.1 Иммерсионное олово ImmSn.

Олово является самым известным представителем класса иммерсионных покрытий. Имея толщину до 1 мкм оно обеспечивает хорошую смачиваемость поверхности припоями и совместимо со всеми способами пайки. Покрытие легко наносится при соблюдении технологического режима. Паяемость иммерсионного олова выше, чем ImmAu, сохраняется от одного года до нескольких лет (при условии нанесения специального подслоя).

Процесс иммерсионного нанесения олова должен идти по реакции:

Cu0 + Sn2+ → Cu2+ + Sn0

Но легко заметить, что стандартный электродный потенциал Cu более положителен по отношению к потенциалу Sn, следовательно, реакция замещения будет происходить только в присутствии комплексообразователя (например, тиомочевины NH2CSNH2), благодаря чему потенциал меди сместится в отрицательную область и станет более отрицательным, чем потенциал олова. После этого станет возможна реакция:

2Cu0 + Sn2+ + 4NH2CSNH2 + 2CH3SО3H → 2Cu(NH2CSNH2)2CH3SО3 +2Sn0 + 2H+,

Существует четыре ограничения для ImmSn:

- потеря способности к пайке в случае образовании интерметаллических соединений меди и олова;

- традиционный для покрытий чистым оловом самопроизвольный рост нитевидных кристаллов ("усов");

- образование дендритов на проводниках плат под током;

- переход олова из "белой" в "серую" аллотропную модификацию при низких температурах с последующим рассыпанием в порошок.

В паянных соединениях интерметаллический слой связывает две поверхности между собой. В случае же системы "медь-оловянное покрытие" образование и рост интерметаллидов является сугубо негативным явлением с точки зрения последующей паяемости. Образование интерметаллических соединений типа CuxSny (Cu6Sn5, Cu3Sn) происходит за счет взаимодиффузии меди в оловянное покрытие. Олово само по себе склонно к образованию интерметаллидов за счет своей тетрагональной объемноцентрированной кристаллической решетки. В поперечном сечении ячейка решетки имеет форму прямоугольника. Некубическая структура решетки свидетельствует о том, что в разных направлениях свойства металла могут отличаться (анизотропия). Действительно, для олова коэффициент температурного расширения и самодиффузии больше в направлении более длинной стороны ячейки.

Учитывая, что толщина оловянного покрытия не превышает 1 мкм, процесс может идти очень быстро и уже через 2 недели способность к пайке пропадет полностью.

"Усы" (whiskers) на олове представляют собой тончайшие нити, растущие вертикально к плоскости покрытия (в отличие от дендритов). "Усы" растут только на покрытиях толще 0,5 мкм, могут изгибаться, отламываться, а при больших локальных токах - плавиться. В результате между проводящими дорожками и контактами может возникать мостик с хорошей удельной электропроводностью. Как результат - короткое замыкание и отказ компонента или устройства.

Рисунок 8 - Примеры форм "усов" на оловянном покрытии.

Усы начинают расти за счет напряжений сжатия в покрытии. Эти напряжения могут возникать из-за:

- формирования интерметаллидов в покрытии;

- рекристаллизации покрытия, особенно при циклическом нагреве и охлаждении;

- коррозии;

- механических воздействий.

По сравнению с гальваническим оловом, иммерсионное имеет малую толщину и поэтому после нанесения покрытия сразу начинают расти напряжения сжатия. В гальванике это происходит обычно через неделю, предварительно же покрытие испытывает растягивающие напряжения. Виновниками сдавливающих напряжений в этот период в первую очередь являются интерметаллиды CuxSny на границе фаз Cu и Sn, имеющие больший молярный объем, чем чистое олово. "Усы" начинают расти в результате винтового сдвига по границам зерен покрытия. Для их роста не требуется эксплуатация устройства под током, они могут расти и при простом хранении на складе или консервации, при чем начало роста может быть абсолютно случайным - сразу после нанесения покрытия или через годы.

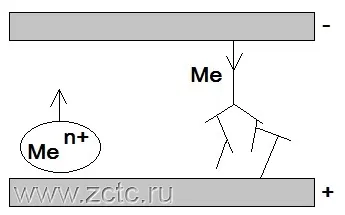

Дендриты, в отличие от "усов", растут по поверхности металла, а не перпендикулярно к ней, и только если плата эксплуатируется под током. Между проводниками должен присутствовать электролит, который может формироваться, например, на основе конденсата влаги из воздуха. Под действием разности потенциалов положительный проводник ионизируется (выступает анодом), а отрицательный выступает донором электронов (катодом). После присоединения электронов ионами металла, попавшими в импровизированный электролит из анода, начинается повторная их кристаллизация (рисунок 7). Условия кристаллизации при этом весьма далеки от идеальных (с точки зрения гальваники), поэтому плоский фронт роста осадка сразу же нарушается и вместо компактного покрытия растут дендриты - древовидные кристаллы, состоящие из слабосвязанных между собой порошкообразных частичек.

Рисунок 9 - Схема образования дендритов на проводниках.

Как можно увидеть, дендриты растут за счет чисто электрохимических факторов, а "усы" - за счет физических.

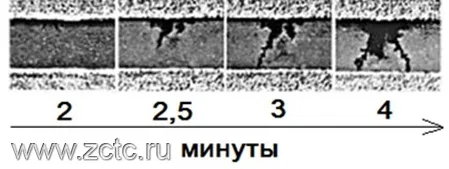

Ниже приведен пример роста таких кристаллов между медными проводниками.

Рисунок 10 - Внешний вид дендритов между проводниками и динамика их роста во времени.

В отличие от "усов", которые не вырастают больше 150 мкм, дендриты могут вырастать до 12 мм со скоростью 0,1 мм в минуту, причем как на чистой меди, так и на любых покрытиях. Они также превышают "усы" в диаметре - до 20 мкм в начальный момент и до 100 мкм в конце роста. В рамках слаботочных систем дендриты, как и "усы" обладают прекрасной электропроводностью и также эффективно вызывают короткие замыкания и отказы.

Оловянная чума является превращением бетта-олова (белое) в альфа-олово (серое) при температуре ниже 13,2 °С (теромдинамически). При переходе из одной аллотропной модификации в другую происходит перестройка атомов олова в кристаллической решетке и компактное покрытие рассыпается (рисунок 9).

Рисунок 11 - Пример "оловянной чумы" на оловянном прутке.

Кинетически этот процесс идет тем быстрее, чем более низкой будет температура и чем чище олово. Максимум для чистого олова наблюдается при -33 °С. Процесс является обратимым и "чума" может быть "вылечена" сильным нагревом. Примеси свинца, висмута, кобальта, никеля, сурьмы в олове тормозят или нивелируют этот фазовый переход. Примеси алюминия и цинка, а также частички серой модификации на поверхности белой - ускоряют.

В практике нанесения иммерсионного олова на печатные платы вопрос оловянной чумы стоит редко, т.к. при пайке в покрытие попадают компоненты припоя и "загрязняют" его. Так что разрушения паянных соединений до температуры минус 30-40 °С ожидать не следует.

А вот если покрытие не подлежит пайке или пайка планируется позднее - то такое явление необходимо обязательно рассматривать и прогнозировать.

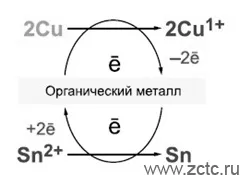

Все рассмотренные проблемы, актуальные для иммерсионного олова под пайку решаются применением блокирующего подслоя, например, органического металла (процесс OM-ImmSn).

Органический металл не содержит в составе металлов (в отличие от металлорганики). Он обладает электронной проводимостью, имеет потенциал серебра, обладает каталитическими свойствами, может быть окислен и восстановлен без структурных изменений. Он также полностью не растворим и может использоваться только в виде суспензии.

Введение между медью (основой) и иммерсионным оловом защиты из органического металла не мешает обмену электронами для протекания реакции замещения, но предотвращает взаимную диффузию Cu и Sn (рисунок 10). Благодаря наличию защитного подслоя способность к пайке иммерсионного олова толщиной 0,5-0,8 мкм с барьерным подслоем 0,08-0,1 мкм сохраняется больше года.

Рисунок 12 - Механизм реакции замещения при наличии защитного подслоя из орган.металла.

Присутствие органического металла оказывает прямое влияние на структуру осадка ImmSn: она становится более совершенной и менее напряженной, что дает возможность получить очень плотную и гладкую поверхность. Также подавляется самопроизвольный рост "усов".

Преимущества иммерсионного олова с защитным подслоем:

- относительно низкая стоимость;

- хорошая и длительная способность к пайке и перепайке;

- подходит для технологии беспаянных соединений Press-Fit;

- процесс стабилен, прост в эксплуатации, раствор легко анализируется и корректируется;

- низкая шероховатость, отсутствие наплывов, подходит для установки компонентов с малым шагом выводов;

- можно использовать на любых типах установок;

- практически не влияет на размер отверстий;

- можно использовать те же паяльные пасты, что и для плат с покрытием HASL;

- хорошо подходит для высокочастотных плат;

- полностью совместим с оловянно-свинцовыми и бессвинцовыми припоями.

7.2 Иммерсионное золочение ImmAu.

Иммерсионное золото, как и олово, наносится погружением деталей в специальный водный раствор. При этом может происходить реакция, например:

2Au(CN)- + Ni -> 2Au + 2Ni2+ + 4 CN-

В данной реакции золото присутствует в виде цианидных комплексов, т.к. разность потенциалов между золотом и никелем огромна, поэтому покрытие будет выделяться плохо сцепленным, если золото не будет связно в прочные комплексы. А комплексы с цианидами самые прочные.

В отличие от иммерсионного олова, золото ни при каких обстоятельствах нельзя наносить прямо на медные проводники. Взаимодиффузия золота и меди приводит к быстрой потере паяемости из-за превращения тонкого слоя золота в интерметаллид состава CuxAuy, который не растворяется в припое. В качестве барьерного подслоя используется химически осажденный никель толщиной 3-6 мкм, однако в таком исполнении процесс будет относиться уже к комбинированным и называться ENIG (рассматривается далее).

7.3 Иммерсионное серебрение ImmAg.

Иммерсионное серебрение выполняется аналогично золочению. Толщина покрытия составляет 0,2-0,3 мкм, воспроизводимость по толщине очень хорошая, что важно для плат, работающих на высоких и сверхвысоких частотах.

Покрытие более долговечно, чем OSP, но немного уступает в этом ENIG.

Достоинства ImmAg:

- процесс иммерсионного серебрения происходит при температуре не выше 50 °С в отличие от HASL;

- покрытие подходит для разварки алюминиевых и золотых микропроводов;

- покрытие обладает хорошей паяемостью и сочетается почти со всеми флюсами и паяльными пастами;

- благодаря малому электрическому сопротивлению покрытие ImmAg великолепно приспособлено для изготовления контактных площадок клавиатур;

- покрытие обеспечивает отличную поверхность для контроля оптических и электрических параметров.

К недостаткам ImmAg следует отнести:

- меньшее время гарантированной сохранности паяемости (около 12 месяцев);

- склонность к миграционным процессам и образованию интерметаллидов;

- при хранении, сборке и пайке изменяет цвет, что является результатом взаимодействия покрытия с сернистыми соединениями и хлоридами.

Пожелтение не сказывается на свойствах, но эстетический вид изделия страдает. Консервационная обработка тормозит процесс пожелтения, хотя и не останавливает его.

Ассоциация IPC не так давно выпустила редакцию нового стандарта IPC-4553A. Документ устанавливает требования к слою иммерсионного серебра, наносимому в роли финишного покрытия под пайку.

8. Результаты сравнительных испытаний покрытий под пайку.

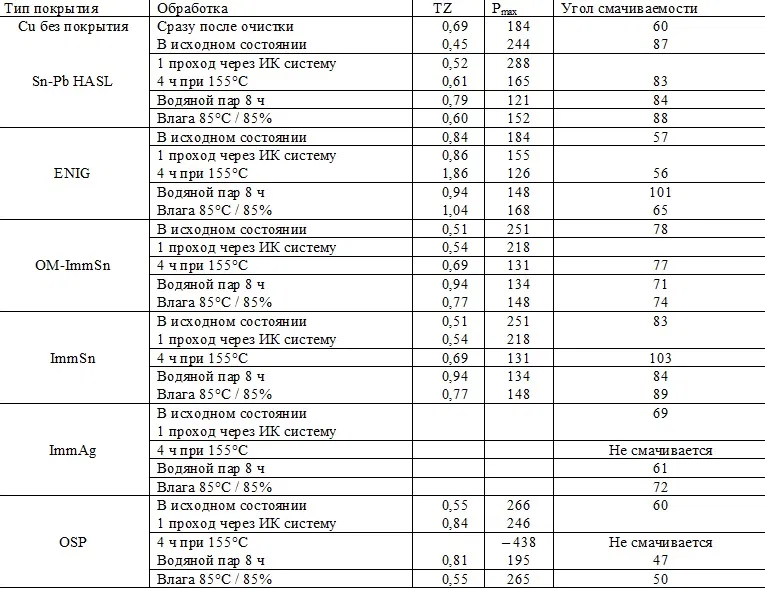

Для сопоставительных испытаний были выбраны:

- OSP с толщиной 0,2-0,5 мкм, флюс - TN//4A/ITR;

- HASL с припоем ПОС 63 толщиной 10-15 мкм, флюс - TN//4A/ITR;

- ImmSn с толщиной 0,8-1,0 мкм, флюс - TN//4A/ITR;

- OM-ImmSn с подслоем органического металла 0,08 мкм и толщиной основного олова 0,5-0,8 мкм, флюс - TN//4A/ITR;

- ImmAg с толщиной 0,2-0,4 мкм, флюс - TN//4A/ITR;

- ENIG с толщиной никеля - 3-5 мкм и золота 0,1 мкм, флюс - TZ-3/ITR.

Испытания паяемости выполнялись с использованием менискографа путем погружения образцов в ванну с расплавом ПОС 63 при температуре 250 °С.

Нормальная паяемость должна соответствовать стандарту ANSI/J-J-STD-003:

|

Критерий |

Требование |

|

Время смачивания TZ, секунд |

< 2 |

|

Максимальная сила смачивания Pmax, мН/м |

>120 |

|

Угол смачиваемости, градусов |

< 90 |

Результаты испытаний пайкой волной припоя:

|

Воздействие (ускоренное старение) |

Степень заполнения отверстий припоем, %. |

|||||

|

HASL |

ENIG |

ImmSn |

OM-ImmSn |

ImmAg |

OSP |

|

|

Исходное состояние |

100 |

100 |

87 |

100 |

95 |

100 |

|

Сухое тепло, 155 °С/4 ч |

95 |

100 |

78 |

100 |

95 |

11 |

|

Водяной пар, 8 ч |

98 |

43 |

91 |

98 |

89 |

79 |

|

Влага, 85°С / 85% |

100 |

96 |

54 |

95 |

88 |

88 |

|

Средние значения |

98 |

85 |

78 |

98 |

92 |

70 |

Результаты тестирования паяемости покрытий:

Испытания паяемости показали, что:

- Все покрытия, кроме OSP обеспечили высокий уровень паяемости с Pmax > 120 мН/м, TZ < 2 cек. в т.ч. после ускоренного состаривания. Однако состаривание все-таки снизило уровень паяемости;

- Паяемость HASL (ПОС 63), ImmSn и OSP в чистом виде оказалась выше, чем у ENIG и Cu;

- По совокупности всех испытаний лучшие свойства после старения продемонстрировали HASL и OM-ImmSn;

- Сухое старение вывело из строя OSP и ImmAg (угол смачивания > 120, Pmax = - 438 мН/м).

Таким образом, по способности к пайке покрытия можно разложить в ряд:

- Иммерсионное олово с защитным подслоем из органического металла;

- HASL;

- Иммерсионное золото с подслоем химического никеля;

- Простое иммерсионное олово;

- Иммерсионное серебрение;

- Органическое защитное покрытие.

Наряду с исследованием на паяемость было также определено влияние технологий покрытий на сопротивление изоляции. Для этого были проведены исследования, которые показали, что после 96 и 168 часовой выдержки образцов в камере влажности поверхностное сопротивление изоляции для всех покрытий превышало 1 кОм, что на два порядка выше установленных норм.

Прочность паяных соединений на различных финальных покрытиях отличается не существенно. Испытания на сдвиг чип-резистора после пайки и выдержки при температуре 150 °С в течение 200 часов показали разрушающие усилия в пределах 80-95 Н. Наибольшее разрушающее усилие сдвига было получено для ENIG, однако оно несколько больше, чем значения, полученные для покрытий HASL и OM-ImmSn.

Прочность на срез паяных соединений более-менее одинакова для всех покрытий.

Читайте также статьи

Техпроцесс гальванического серебрения

Описание процесса осаждения гальванического серебра. Свойства покрытия.

Заказать гальваническое серебрение (Ср)

Сделать заказ серебрения с сертификатом качества на заводе.

Техпроцесс гальванического меднения

Что такое медь? Механизм меднения. Основные электролиты и режимы процесса.

Хотите стать нашим клиентом?

Просто оставьте Вашу заявку, заполнив форму справа и мы свяжемся с Вами в ближайшее время. Спасибо!

Отправляя заявку, Вы даете согласие на обработку Ваших персональных данных. Ваши данные под защитой.