Термодиффузионное цинковое покрытие

Введение

Термодиффузионное цинкование является относительно новым методом нанесения цинка на сталь и чугун – технология открыта в начале двадцатого века Луи Шерардом Купер-Коулсом (второе название «шерардизация»).

Сложно переоценить важность цинкового покрытия для противодействия коррозионному разрушению стальных конструкций. Эффективность применения цинка обуславливается его электрохимическими свойствами: в большинстве промышленных сред (сернистые соединения, влажность, осадки) цинк является анодом практически ко всем металлам (кроме магния и алюминия). В такой системе покрытие разрушается в первую очередь, защищая от коррозии металл основы. Существует несколько способов нанесения цинка на сталь:

- Горячее цинкование

- Гальванический цинк

- Механическое (плакирование)

- Электродуговое напыление (шоопирование)

- Нанесение цинкнаполненных лакокрасочных составов

- Термодиффузионное цинкование

В этой статье мы прицельно рассмотрим термодиффузионный способ нанесения покрытия.

2. Термодиффузионное цинкование (ТДЦ) – что это такое?

При термодиффузионном цинковании покрытие формируется за счет диффузии атомов цинка из насыщенной металлической смеси в поверхность изделия. Температура получения покрытия в диапазоне 290-450° С: выбор температурного режима напрямую зависит от конфигурации стальных деталей, марки стали и требований к конечному покрытию. Основное отличие и преимущество ТДЦ состоит в том, что при взаимной диффузии атомов Zn и Fe в поверхностном слое стали образуется интерметаллидная фаза Zn-Fe. Вследствие этого покрытие обладает высокой адгезией, практически не отслаивается и не скалывается при ударах и деформациях.

В основе термодиффузионного цинкования лежат физико-химические процессы:

- Восстановление оксидов железа на поверхности изделия;

- Испарение цинка;

- Перенос цинка на поверхность детали;

- Активирование металла основы;

- Адсорбция цинка;

- Образование интерметаллического соединения Zn-Fe;

- Взаимная диффузия железа и цинка и формирование интерметаллических фаз с различным объемным соотношением Zn и Fe.

ТДЦ можно разделить на два направления, которые различаются составом цинкующей смеси:

- ТДЦИ – методика характеризуется использованием смесей, содержащих в своем составе инертные материалы (оксид алюминия, кварцевый песок, шамот) помимо цинкового порошка. Особенность таких порошков состоит в том, что их функциональные частицы покрыты тонкодисперсной пленкой различных оксидов. В процессе цинкования происходит активный массоперенос между частицами порошка и стальной деталью. Сформированный диффузионный слой имеет толщину от 3 микрон до нескольких миллиметров. Предпочтительнее для производства использовать смеси с инертным наполнителем, ввиду того, что они позволяют проводить цинкование при температурах, превышающих температуру плавления цинка. Этот фактор исключает риск сплавления и спекания цинкового порошка и его налипания на поверхности изделия. Однако смеси с инертным наполнителем имеют ряд недостатков:

- Необходимо постоянно контролировать процесс цинкования и состав смеси по цинку.

- Использование таких смесей в условиях замкнутого цикла приводит к накоплению в них вредных примесей, которые могут повлиять на качество покрытия.

- ТДЦА – в процессе используются смеси с содержанием активаторов (хлорид аммония, хлорид цинка, йодид аммония) в количестве не более 1-2%. Использование данных смесей позволяет проводить цинкование при 300-400° С, однако при температуре ниже 360° С скорость процесса значительно снижается. При подъеме до 420° С скорость процесса повышается, но готовое покрытие становится очень хрупким. Также в этом температурном режиме формируются толстые шероховатые слои и наплывы металлического цинка, оплавляется цинковая смесь. Использование порошков с активаторами позволяет интенсифицировать и упростить технологический процесс ТДЦ: нет необходимости контролировать содержание цинка в смеси.

Процесс образования термодиффузионного цинкового покрытия на поверхности стали является межфазным взаимодействием. Он состоит из двух основных частей: переноса веществ в зоне реакции и непосредственно химической реакции на границе сред. Предполагается, что в процессе ТДЦ возможно протекание следующих химических взаимодействий:

2Fe2O3+12Zn=4FeZn3+3O2

2Fe2O3+6Zn+3CO = 4FeZn3+3Co2

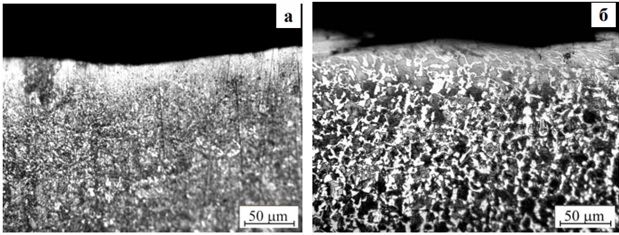

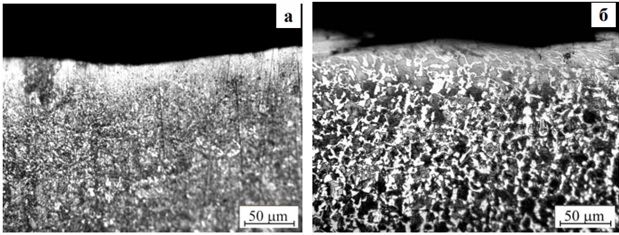

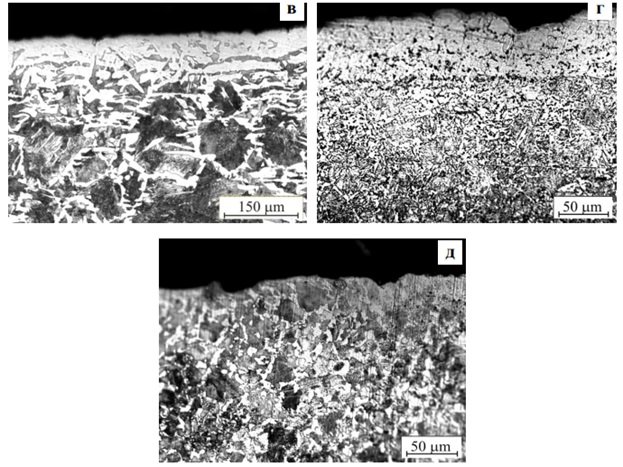

Первая реакция наиболее вероятна для ТДЦИ (отсутствие активаторов), а вторая для ТДЦА. В обоих случаях образуется интерметаллическая фаза FeZn3 или Fe3Zn10 (Г-фаза). Прослойка Г-фазы в обоих случаях примерно постоянной толщины. Рассмотрим микрофотографии ТДЦ на различных сталях:

а – Сталь 30Г2; б – Сталь 37Г2Ф; в – Сталь 45; г – Сталь 30Г2; д – Сталь 37Г2

Микроструктура термодиффузионного покрытия на сталях различных марок

Рентгеноструктурный анализ ТДЦ покрытий обозначает фазовый состав, как: Г-фаза со сложной кубической решеткой; и небольшое количество Ç1-фазы с гексагональной кристаллической решеткой. В зависимости от марки стали микроструктура ТДЦ покрытия различается, но во всех случаях отдельных фазовых слоев не наблюдается. Микрорентгеноспектральный анализ ТДЦ покрытия в поперечном сечении шлифа подтверждает результаты рентгеноструктурного анализа: определяются две зоны покрытия соответствующие по химическому составу Г-фазе и Ç1-фазе, имеющих соответственно кубическую и гексагональную решетку. Примыкающий к Г-фазе слой á-фазы основного металла был обогащен цинком.

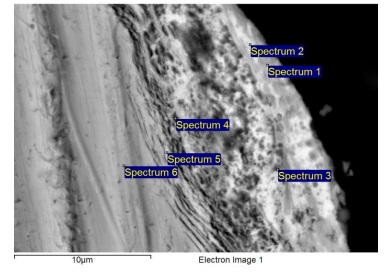

Микроструктура теормодиффузионного цинкового покрытия

| Спектр | O | Si | Mn | Fe | Zn | Итог | Фаза |

| Спектр1 | 9,70 | - | - | 4,53 | 85,77 | 100,00 | ZnO |

| Спектр2 | 5,46 | - | - | 11,15 | 83,39 | 100,00 | ð1 |

| Спектр3 | 4,17 | - | 0,58 | 21,47 | 73,68 | 100,00 | Г |

| Спектр4 | 3,70 | - | 0,95 | 68,24 | 27,11 | 100,00 | a |

| Спектр5 | - | 0,29 | 0,80 | 89,82 | 9,09 | 100,00 | a |

| Спектр6 | - | - | 1,37 | 96,85 | 1,78 | 100,00 | a |

| №п/п | Операция | Примечание |

| 1 | Очистка поверхности | Проводится при необходимости удаления жировых или механических загрязнений. Может включать абразивноструйную обработку. |

| 2 | Подготовка насыщающей смеси | Основой насыщающей смеси является модифицированный порошок Zn (содержание до 99%). Размер частиц от 10 до 60 мкм. Смесь загружается в реторту печи. |

| 3 | Прогрев печи до рабочей температуры | После включения нагрева печь переводят в наклонное положение (под углом 45°). В течение процесса прогрева реторта со смесью должна вращаться. |

| 4 | Загрузка оснастки с деталями в аппарат. | Аппарат герметично закрывается, воздух откачивается. Остаточное давление не должно превышать 0,1 атм. |

| 5 | Термодиффузионное цинкование | Процесс проходит во взвешенном слое насыщающей смеси. Температура согласно рабочему интервалу, в вакууме. |

| 6 | Выгрузка деталей | Очистка от остатков смеси |

| 7 | Пассивация цинкового покрытия | Для улучшения защитной способности и декоративных качеств. |

Оборудование необходимое для получения термодиффузионного покрытия:

- Герметичная печь в виде камеры или бокса с ретортами с возможностью вращения рабочего пространства.

- Оборудование для создания вакуума в рабочем пространстве печи.

- Отсыпное оборудование для реторт со смесью.

- Установка для пассивации.

- Сушильне шкафы.

Плюсы и минусы ТДЦ

Метод термодиффузионного цинкования имеет ряд некоторых преимуществ перед другими способами нанесения цинка:

- Основной процесс проходит в герметичных приборах и сосудах, поэтому экологическая нагрузка минимизируется. Нет необходимости проектировать и создавать очистные сооружения.

- Покрытие является самым однородным по толщине из упомянутых вариантов в начале статьи.

- Отсутствует пористость.

- Высокая адгезия к подложке за счет формирования диффузионного слоя, а соответственно механические свойства покрытия выше, чем у других способов цинкования.

- ТДЦ покрытие актуально применять на деталях типа пружин, подвергающихся упругим деформациям ввиду того, что отсутствует наводораживание и охрупчивание материала основы.

- При этом защитная способность ТДЦ сравнима с горячим методом нанесения цинка.

- Толщина покрытия весьма вариативна: стандартное значение от 25 до 110 микрон.

- Ввиду того, что температура нанесения покрытия находится в широком интервале, данный вариант обработки актуален для ряда упругих элементов конструкций. Имеется возможность совместить операции закалки и отпуска изделий операцией ТДЦ.

Минусы ТДЦ:

- Высокая стоимость процесса и готовой продукции.

Хотите стать нашим клиентом?

Просто оставьте Вашу заявку, заполнив форму справа и мы свяжемся с Вами в ближайшее время. Спасибо!

Отправляя заявку, Вы даете согласие на обработку Ваших персональных данных. Ваши данные под защитой.