Применение выпарных установок в гальваническом производстве

Выпариванием называют процесс концентрирования жидких растворов практически нелетучих веществ путём частичного удаления растворителя испарением при кипении жидкости. В процессе выпаривания растворитель удаляется из всего объёма раствора, в то время как при температурах ниже температур кипения испарение происходит только с поверхности жидкости.

Концентрированные растворы и твёрдые вещества, получаемые в результате выпаривания, легче и дешевле перерабатывать, хранить и транспортировать.

Процессы выпаривания проводят под вакуумом, при повышенном и атмосферном давлениях. Выбор давления связан со свойствами выпариваемого раствора и возможностью использования тепла вторичного пара.

Выпаривание под вакуумом имеет определённые преимущества перед выпариванием при атмосферном давлении, несмотря на то, что теплота испарения раствора несколько возрастает с понижением давления и соответственно увеличивается расход пара на выпаривание растворителя (воды).

При выпаривании под вакуумом становится возможным проводить процесс при более низких температурах, что важно в случае концентрирования растворов веществ, склонных к разложению при повышенных температурах (аммонийные соли, некоторые органические вещества и т.д.). Кроме того, при разрежении увеличивается полезная разность температур между греющим агентом и раствором, что позволяет уменьшить поверхность нагрева аппарата.

Применение вакуума даёт возможность использовать в качестве греющего агента, кроме первичного пара, вторичный пар самой выпарной установки (пар, образующийся при выпаривании кипящего раствора), что снижает расход первичного греющего пара.

Вместе с тем при применении вакуума удорожается выпарная установка, поскольку требуются дополнительные затраты на устройство для создания вакуума (конденсаторы, ловушки, вакуум-насосы), а также увеличиваются эксплуатационные расходы.

Экономия первичного пара (и соответственно топлива) может быть достигнута также в выпарных установках с тепловым насосом. В таких установках вторичных пар на выходе из аппарата сжимается помощью теплового насоса (например, термокомпрессора) до давления, соответствующего температуре первичного пара, после чего он вновь возвращается в аппарат для выпаривания раствора.

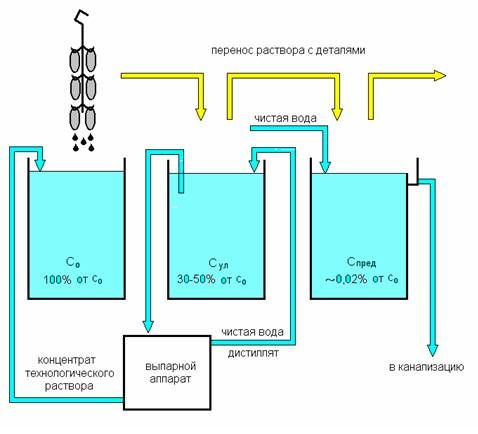

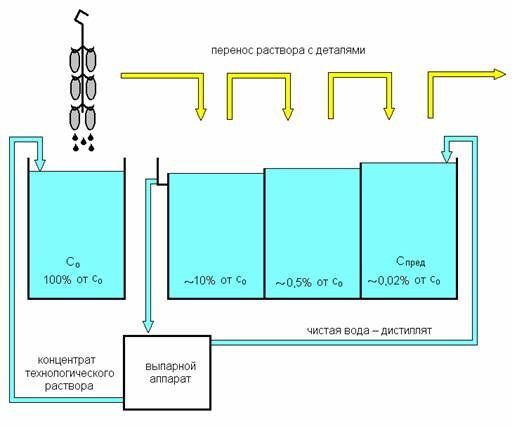

Выпарные установки в гальванотехнике находят применение исключительно для упаривания воды из ванн улавливания (рис.2) или промывной воды, вытекающей из многоступенчатых промывных ванн (рис.3). Использование выпарных установок в таких схемах позволяет вернуть в технологические ванны дорогостоящие компоненты и уменьшить (или полностью исключить) сброс на очистные сооружения соединений меди, никеля, хрома, цинка и др. тяжёлых металлов, резко сократив при этом затраты на очистку сточных вод.

При упаривании промывная вода концентрируется (обычно 1:10), дистиллят возвращается в промывную ванну, а концентрат направляется в технологическую ванну. При этом существует опасность постепенного увеличения концентрации примесей в технологических растворах (продуктов разложения блескообразователей, анодных шламов, продуктов коррозии деталей, упавших на дно ванны, и т.п.).

Рисунок 2 — Схема использования выпарной установки при наличии ванны улавливания.

Рисунок 3 — Схема использования выпарной установки при трёхкаскадной промывке.

Наличие таких примесей в электролитах приводит к ухудшению качества покрытий, в частности:

- питтинг или хрупкость осадков (при накоплении органических примесей),

- шероховатость осадков (при наличии механических загрязнений),

- тёмный цвет никелевых осадков (при загрязнении медью, железом, цинком),

- тёмные губчатые кадмиевые и цинковые покрытия (при наличии свинца, олова, или никеля, железа);

- шелушение осадков (при наличии хрома и др).

Для исключения накопления примесей требуется предварительная очистка промывной воды, поступающей на упаривание. С этой целью перед выпарной установкой предусматривается блок аппаратов, состоящий, например, из адсорбционного фильтра для удаления органических веществ и ионообменных фильтров. Кроме того, для подпитки ванн улавливания и многоступенчатых промывных ванн необходимо использовать деминерализованную воду, что позволяет минимизировать примеси, вносимые с водой.

Для упаривания промывной воды после операций хромирования, никелирования, меднения и др. предусматриваются локальные выпарные установки производительностью не более 25 л/ч. Выпарные установки могут находиться рядом с промывными ваннами или в отдельном помещении.

Широкое применение находят выпарные установки итальянской фирмы "Ekipo", выпускающей большой спектр испарителей с внутренними и выносными теплообменниками, работающих на паре, горячей воде или электроэнергии. Испарители с тепловым насосом - сложное и дорогостоящее оборудование. Например, выпарная установка производительностью 100 л/ч стоит 1-2 млн.руб в зависимости от применяемого материала и конструкции.

Рисунок 4 — Вакуум-выпарная пульсационная установка (ВВПА).

Среди отечественных установок следует отметить вакуумные выпарные аппараты ООО "ИРЕА-ПЕНЗМАШ", выпускающего вакуумные выпарные установки (ВВА) и вакуум-выпарные пульсационные установки (ВВПА) для концентрирования жидких пищевых продуктов (молока, соков и др.), экстрактов растительного сырья и растворов фармацевтических и химических производств при низких температурах выпаривания. Производительность ВВА по испарённой воде составляет 60-120 л/ч, ВВПА - 300 л/ч. Температура упариваемого раствора не более 45±5 °С. При использовании в качестве теплоносителя пара, производительность установки увеличивается в 2,5 раза. Фото установки представлено на рисунке 4.

Рисунок 5 — Вакуум-выпарная установка компании "Артлайф Техно".

Компания "Артлайф Техно" разрабатывает и изготавливает из зеркальной нержавеющей стали вакуумные выпарные установки для концентрирования растворов минеральных и других солей, а также щелочей.

Базовая комплектация (рис.5) включает выпарной аппарат или аппараты, соединенные между собой в многокорпусную установку, кожухотрубчатый конденсатор для конденсации вторичного пара, систему КИПиА для контроля и регулирования параметров и систему паро- и продуктопроводов. В дополнительную комплектацию входят парогенератор электродного типа, конденсатоотводчик блочного типа оригинальной конструкции, ёмкость для исходного раствора, сборники для концентрированного раствора и сборники для конденсата вторичных паров.

Рисунок 6 - Пример использования установки очистки сточных вод с вакуумным выпариванием

Снижение материалоёмкости и водопотребления в гальваническом производстве позволяет уменьшить его экологическую опасность и повысить экономическую эффективность.

Один из путей решения этой проблемы - применение для снижения водопотребления метода выпаривания, позволяющего использовать конденсат в промывных операциях. Этот метод имеет реальное внедрение.

На одном из Российских предприятий с годовой производительностью гальванической линии около 10000 м2, на которой производятся никелирование, цинкование с хроматной пассивацией, покрытие сплавом олово-висмут, химическое оксидирование алюминиевых сплавов, сточные воды направляются на установку реагентной очистки, расположенную в подвале.

Рисунок 7 — Вакуумная выпарная установка, модель Q - 50.

Пульпа труднорастворимых гидроксидов обезвоживается на вакуумном фильтре и после досушивания отправляется на предприятие, принимающее гальваношламы для утилизации. Осветленная вода подается на вакуумную испарительную установку, общий вид которой представлен на рис. 7, а схема функционирования - на рис. 8.

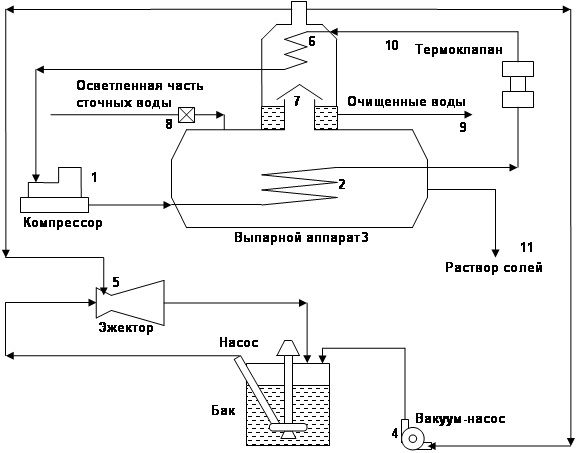

Рис. 8 — Схема функционирования выпарного аппарата: 1. - компрессор; 2,6. - змеевик; 3. - выпарной аппарат; 4. - вакуум-насос; 5. - эжектор; 7. - бак; 8. - электромагнитный клапан; 9. - очищенные воды; 10. - термоклапан; 11. - раствор солей.

Компрессор (1) осуществляет сжатие паров фреона, сопровождающееся повышением их температуры. Проходя по змеевику (2) в выпарном аппарате (3), они нагревают раствор. При определенном вакууме 0,1-0,5 мм рт.ст, создаваемом вакуумным насосом (4) и эжектором (5), вода кипит и испаряется при температуре 40-45 С. Поступая в змеевик (6) и расширяясь, пары фреона охлаждаются и на поверхности змеевика происходит конденсация водяного пара, поступающего из выпарного аппарата (3). Образующийся в баке (7) конденсат подается на гальванический участок в систему промывки. По мере выпаривания раствора идет дозаправка аппарата: открывается электро-магнитный клапан (8) и раствор из внешней емкости поступает в выпарной аппарат (3).

Из выпарного аппарата периодически отводится раствор солей щелочных металлов (общее солесодержание 30-35 вес. %), не относящийся к токсичным отходам.

Рентабельность эксплуатации вакуумной выпарной установки обеспечивается минимизацией объема сточных вод, которая достигается специально разработанной схемой промывных операций [1], включающей трехступенчатые каскадные ванны и многократное использование одной и той же воды (рис.3).

При достижении в последней ступени каскада концентрации, близкой к ПДК на промывку, концентратомер подает сигнал на включение вентилей подачи на каскаде и слива на каскаде, а также устройств перекачки воды при помощи сжатого воздуха (эрлифтов). Происходит одновременная замена воды во всех ваннах промывки: свежая вода поступает в промывку после покрытия, вода из которой поступает в промывку после травления, а промывная вода после травления - в каскад промывки после обезжиривания. Из этого каскада происходит слив на очистную установку. После этого проток в ваннах промывки отсутствует вплоть до достижения ПДК в последней ступени каскада.

Система обеспечивает минимально возможный объем водопотребления в промывных операциях и качественную промывку. Автоматическая подача воды исключает ее бесконтрольное потребление.

Описанная система очистки сточных вод эксплуатируется на предприятии с октября 2004 года. Внедрение метода вакуумного выпаривания позволило резко снизить водопотребление на гальваническом участке и повысить культуру производства.

Читайте также статьи

Что такое гальваника?

Теоретические основы нанесения гальванических и химических покрытий.

Влияние хрома на организм

Воздействие хрома на организм человека. Польза и вред.

Заказать гальваническое цинкование

Сделать заказ цинкования с сертификатом качества на заводе

Хотите стать нашим клиентом?

Просто оставьте Вашу заявку, заполнив форму справа и мы свяжемся с Вами в ближайшее время. Спасибо!

Отправляя заявку, Вы даете согласие на обработку Ваших персональных данных. Ваши данные под защитой.