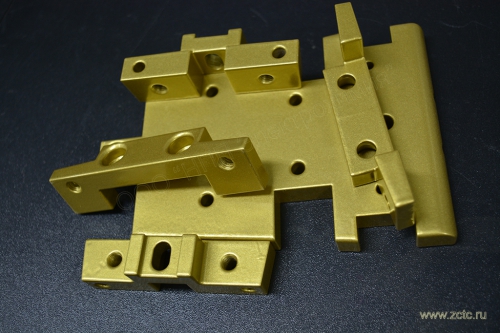

Окрашивание порошково-полимерной краской

Введение

Лакокрасочные покрытия (ЛКП) – самые распространенные покрытия в промышленности. С одной стороны, они дешевые, универсальные и имеют широчайшую цветовую гамму. С другой - ввиду практически неизбежной пористости, они недостаточно защищают изделия от коррозии в сколь-нибудь агрессивных средах, а также лишены многих функциональных свойств, присущих гальваническим покрытиям. Среди всех способов окрашивания особо выделяется порошково-полимерная окраска (ППО). Покрытие из этой краски, соответственно, будет называться порошково-полимерным покрытием (ППП). В этой статье будет разобран вопрос технологии ППО, структуры и свойств ППП.

1. Порошково-полимерное окрашивание: что это такое?

В соответствии с ГОСТ 98225-73 все виды лакокрасочных материалов можно разделить на:

- Лаки, образующие твердую прозрачную пленку. Они представляют собой раствор пленкообразователя в органических веществах или в воде. Могут содержать небольшое количество пигмента.

- Краска – образуют непрозрачную однородную пленку. Это суспензия или дисперсия пигментов и пленкообразователей в олифе, масле или воде.

- Порошковая полимерная краска – также образует твердую непрозрачную пленку после процесса оплавления и полимеризации. Однако представляет собой сухую смесь пленкообразователя, пигмента и наполнителей.

- Эмаль – суспензия пигмента в растворе плёнкообразователя. Формирует после высыхания непрозрачную твердую пленку с различной степенью блеска и фактурой поверхности.

- Грунтовка – предназначена для повышения адгезии между материалом подложки и основным покрытием, повышает защитные свойства системы ЛКП. Представляет собой суспензию пигмента в пленкообразователе.

- Шпатлевка – густая суспензия пигментов и наполнителей в пленкообразователе. Предназначена для выравнивания окрашиваемой поверхности.

Обычные ЛКП представляют из себя жидкую многокомпонентную систему, состоящую из:

- Пленкообразующие вещества (смолы, масла, жирные кислоты);

- Пигменты;

- Наполнители (мел, тальк, барит);

- Растворители.

В отличие от классических ЛКП, порошково-полимерные материалы для окрашивания представляют собой порошкообразную сухую композицию. В процессе нанесения этой композиции на поверхности изделия образуется плотная декоративная полимерная пленка толщиной 40-100 мкм. Состав порошковых материалов:

- пленкообразующие вещества,

- пигменты,

- пластификаторы,

- стабилизаторы,

- отвердители.

Первые патенты на ППО появились в начале двадцатого века в Германии. Массовое производство ПК началось только в середине пятидесятых годов. В семидесятых годах был изобретен состав на основе эпоксидной смолы: он обеспечивал высокую степень защиты от механических и погодных воздействий.

В порошково-полимерной краске в качестве разделяющей среды используется воздух, а не органические вещества, что делает ее более безопасной в эксплуатации.

Пленкообразователи являются основой порошково-полимерной краски и в большей мере определяют физические и химические свойства готового покрытия. В роли пленкообразователей используются полимеры: поливинилбутираль, полиакрилаты, полиамиды или олигомеры: эпоксидные или полиэфирные смолы различных органических веществ. Такие полимеры сложно использовать в производстве жидких ЛКМ, так как они являются твердыми веществами. Поэтому для создания жидких красок изготавливают органические или водные дисперсии полимеров мелкого помола.

Пигментами для порошковых красок могут являться двуокись титана, оксид хрома, технический мелкодисперсный углерод или сажа, кадмиевые соединения и другие неорганические пигменты. Также могут применяться и органические окрашенные соединения.

Пластификаторы добавляются для улучшения физических свойств готового покрытия: эластичности, стойкости к растрескиванию. Роль пластификаторов могут выполнять сложные эфиры, как жидкие, так и сухие: трифенилфосфат, фталаты, адипинаты, себацинаты. Жидкие эфиры вызывают набухание частиц полимера при сохранении сыпучих свойств. Кроме того, пластификаторы снижают температуру и время формирования полимерного покрытия.

Стабилизаторами могут служить органические соединения олова или свинца. Эти вещества обеспечивают устойчивость полимерного покрытия к атмосферному воздействию, солнечной радиации.

Для интенсификации процесса отверждения в краску вводят цианамиды или ароматические амины.

2. Способы получения порошково-полимерного покрытия.

Для нанесения порошковой краски существуют специальные методы, принципиально отличающиеся от жидких ЛКМ.

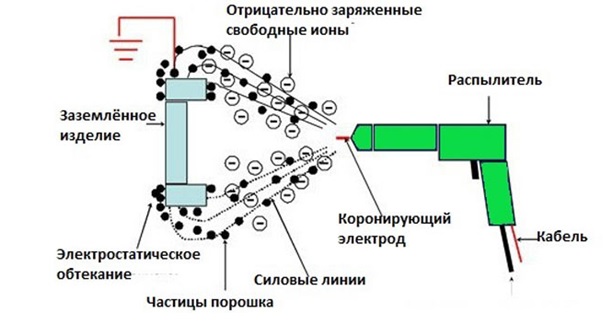

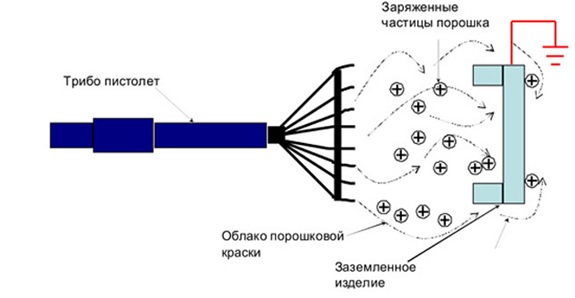

Электростатическое распыление. Способ заключается в подаче аэрозоля краски через пневматический пистолет на окрашиваемую деталь. В этом случае твердые частицы аэрозоля приобретают заряд при проходе через сопло распылителя. Заряжение частиц может происходить двумя способами

- Первый. Частицы приобретают нужный заряд проходя через ионизированный воздух в сопле пистолета. Ионизация воздуха происходит за счет коронного разряда. Этот метод требует высоковольтного оборудования (40-150 кВ). Метод не обеспечивает равномерности прокрашивания на сложнопрофильных деталях.

- Второй. За счет трения частиц краски о диэлектрик. Из диэлектрика (фторопласта) изготавливают рабочие узлы пневмопистолета. Способ экономичнее коронного разряда за счет того, что не требуется источник питания. Оптимально подходит для изделий сложной конфигурации.

Между заряженным порошком и электронейтральной заземленной деталью возникает электростатическое поле, которое притягивает сухие частицы покрытия к поверхности. Далее деталь с покрытием помещается в печь, где происходит сплавление частиц краски в готовое полимерное покрытие. Порошок, который не прилип к детали, можно использовать повторно после очистки.

Метод псевдоожиженного кипящего слоя. Основан на том, что устойчивый аэрозоль краски способен проявлять свойства аналогичные жидкостям, а именно - текучесть. За счет постоянного восходящего потока воздуха твердые частицы краски удерживаются во взвешенном состоянии в специальной емкости. Заранее нагретая до рабочей температуры деталь погружается в эту емкость. Образование полимерного покрытия происходит прямо на детали за счет сплавления частиц краски. Способ позволяет максимально автоматизировать процесс и подходит для конвейерной работы. Соответственно покрывать таким методом можно плоскопрофильные и габаритные изделия простой конфигурации. Слой покрытия получается толстым, от 80 мкм.

Метод с применением открытого пламени. Поток аэрозоля краски проходит через факел горящего пропана, расплавляется и попадает на деталь, где образует покрытие. Так как в этом случае не происходит непосредственный нагрев детали, то можно покрывать изделия из каучука, камня и других нетермостойких материалов.

Производство порошково-полимерных покрытий являются энергозатратным и дорогостоящим. Одна из первоочередных целей для разработчиков новых видов ППК – это уменьшение расхода энергии на нанесение и полимеризацию покрытия.

3. Свойства ППП, плюсы и минусы по сравнению с другими лакокрасочными покрытиями

ППК по сути своей является сухой дисперсией – аэрозолем. Стабильные аэрозоли во многом проявляют свойства жидких систем: наиболее важным свойством является подвижность аэрозоля. Подвижность обеспечивает качество подачи и нанесения вещества на поверхность детали. Подвижность определяется сыпучестью – она зависит от внутреннего трения между частицами краски. Лучшая сыпучесть у красок, которые обладают сферической формой частиц: они имеют наименьший коэффициент трения. Сыпучесть резко падает с увлажнением порошка, что определяется его гигроскопичностью. Необходимое требование для порошковой краски – это низкая гигроскопичность. Если порошок набирает влагу, то изменяются свойства переноса заряда, что отрицательно сказывается на качестве готового покрытия. В некоторой степени все порошковые материалы сорбируют воду, но наибольшей гигроскопичностью обладают полиэфирные, полиамидные, полиуретановые и поливинилбутиральные краски. Допустимые значения гигроскопичности для ПК составляют от 0,5 до 3 % влаги.

Не менее важная характеристика – насыпная плотность. Эта величина характеризуется массой свободно насыпанного порошка в единице объема, и выражается в г/м2. Нормальная величина насыпной плотности обусловлена природой, составом ППК и составляет от 200 до 800 г/м2.

Полученные аэрозоли должны сохранять стабильность при нормальных условиях и не разлагаться на составляющие фазы. ППК должны обладать сильными диэлектрическими свойствами, чтобы переносить заряд. На зарядку диэлектрических частиц в большей мере влияет величина удельного объемного сопротивления порошкового материала.

Порошково-полимерные покрытия имеют следующие преимущества перед другими видами ЛКП:

- Порошково-полимерные материалы не содержат в своем составе летучих жидких растворителей, которые являются крайне токсичными и легкогорючими веществами. Применение ППК упрощает систему мер санитарно-гигиенической и противопожарной безопасности.

- При получении покрытий из жидких ЛКМ доля вредных выбросов составляет от 30 до 70% от массы использованных материалов. Отсутствие органических растворителей устраняет необходимость очищать отходящий воздух и сточные воды.

- Ввиду особенностей технологического процесса нанесения практически полностью отсутствуют отработанные материалы. Не осевший на детали порошок используется повторно. Коэффициент использования сухого вещества в жидких красках составляет порядка 30%, а у порошковых 98-99%. Производство порошковых покрытий относится к категории безотходных.

- Порошково-полимерные краски поставляются в сухом виде и не требуют мер предосторожности при хранении, как горючие лакокрасочные материалы. Условия хранения: температура 25±5°С, влажность воздуха 50-60%. Срок годности составит от 1 до 3 лет.

- Существенно сокращается технологический процесс производства покрытия. Нет необходимости наносить 2-4 слоя краски, слой необходимой толщины можно сформировать за 1-2 технологических цикла. Скорость формирования покрытия у ППК чаще более высока, чем у жидких красок.

Однако стоит учесть, что стоимость материалов для производства порошковых покрытий более высока по сравнению с классическими ЛКМ. Приоритетным путем для повышения экономического эффекта является минимизация стоимости сырья и его расхода, а также разработка рецептур для снижения затрат на операцию полимеризации покрытия.

4. Технологический процесс нанесения ППП

Технологический процесс нанесения ППК включает в себя стандартные блоки операций: подготовку поверхности изделия и непосредственное напыление полимерного слоя.

| № п/п | Операция | Примечание | Оборудование |

| 1 | Обезжиривание поверхности перед покрытием | Можно применять различные способы обезжиривания, в зависимости от особенностей производства и целесообразности. Например: химическое обезжиривание в моющем средстве; химическое обезжиривание в парах растворителя; электрохимическое обезжиривание. | Моечные машины, обезжиривающие установки, гальванические линии подготовки поверхности. |

| 2 | Абразивная очистка поверхности | Пескоструйная, дробеструйная или же гидропескоструйная очистка. Очищает изделие от оксидов, механических загрязнений. Создает шероховатость поверхности, что улучшает адгезию покрытия к материалу изделия. Производится при необходимости и в зависимости от окрашиваемого материала. | Камеры абразивной очистки поверхности. |

| 3 | Обдувка и обеспыливание | Важная операция для удаления остатков абразива после предыдущей операции. Производится с помощью сжатого воздуха | Пневматическая установка |

| 4 | Изоляция неокрашиваемых поверхностей | Для защиты отверстий и других неокрашиваемых поверхностей применяют фторопластовые или металлические заглушки, пробки или экраны. | Изоляционные приспособления |

| 5 | Нанесение порошково-полимерной композиции | Выбор способа и оборудования зависит от параметров производства. | Камера нанесения ППК. |

| 6 | Отверждение ППК | Параметры операции зависят от природы наносимой краски и требуемого результата: количество слоев, толщина итогового покрытия. | Печь полимеризации |

| 7 | Остужение изделия, упаковка. | Перед упаковкой необходимо удалить изоляционные приспособления, оценить качество нанесенного покрытия. При необходимости произвести ремонт. | ------------------------------ |

5. Области применения порошково-полимерных материалов

Высокие эксплуатационные характеристики и физико-химические свойства готового покрытия определяют широкое применение порошковых красок в различных областях промышленности:

- Химическое машиностроение и аппаратостроение. Качественную защиту приборов и деталей обеспечивают краски на основе термопластичных химически стойких полимеров – фторопласта, пентапласта, полиэтилена и полиамида. Способность к образованию толстослойных покрытий (300-700 мкм) за один производственный цикл обеспечивает высокую производительность процесса. Покрытие успешно функционирует в условиях воздействия ацетона, соляной и аскорбиновой кислот, хлороформа при 30-35°С. Особенно успешно порошковое окрашивание применяется для гальванических производств, фасонного проката и труб.

- Изоляция трубопроводов различного назначения. Наиболее пригодными для нанесения являются порошковые эпоксидные составы. Также используются полиэтиленовые, полипропиленовые и поливинилхлоридные составы. Толщина готового покрытия колеблется от 300 до 600 мкм, что обеспечивает надежную защиту трубопроводов от коррозии и абразивного износа. Рабочая среда трубопроводов – газо- и нефтепродукты, вода и различные агрессивные жидкости.

- Порошковые покрытия активно применяются при защите аккумуляторов, изделий электронной техники, корпусов электродвигателей, изоляции проводов. Условия эксплуатации, которые должны выдерживать покрытия весьма разнообразны: перепады температур от -40 до +60°С; воздействие органических веществ, минеральных кислот и атмосферных условий.

- Бытовые приборы и аппараты, домашний обиход. От покрытия требуются минимальные защитные свойства (моющие средства, атмосферные условия, влага, органические вещества), долговечность и декоративность. Хорошие результаты показали поливинилхлоридные и полиэтиленовые порошковые краски.

- Автомобилестроение. Долгое время применение ППК в автопромышленности тормозилось трудностями с ремонтом порошкового покрытия и трудностями с переходом между цветами материала на оборудовании. С развитием ассортимента материалов и технологии нанесения эти проблемы нивелировались, и применение ППК в автомобилестроении кратно возросло. Используются эпоксидные составы с толщиной готового покрытия 70-80 мкм.

6. Классификация ППК

По типу пленкообразующего вещества ППК можно разделить на две группы: термопластичные и термореактивные.

- Термопластичные порошковые краски: поливинилбутиральные, полиамидные, фторопластовые, поливинилхлоридные. Термопластичные ПК не нуждаются в операции отверждения. После нанесения на изделие в этом покрытии не происходит химических взаимодействий, только плавление с последующим затвердеванием.

Плюсы термопластичных порошковых покрытий в том, что их можно ремонтировать. Для удаления сколов и дефектов поверхности покрытия его можно оплавить и вывести в исходное состояние.

- Термореактивные ПК: эпоксидные, полиэфирные, полиуретановые, полиакрилатные. ППП формируется в результате расплавления частиц краски и их последующих химических превращений. Эти покрытия очень устойчивы к физическим воздействиям: они неплавки, не растворимы, износостойкие и подходят для применения в машиностроении.

Исходя из состава материала и природы его пленкообразователя, ППК можно разделить на следующие группы.

| Название покрытия ( по пленко-образователю) | Химическая формула | Свойства ППП | Область примененеия | |

| Термореактивные покрытия | Эпоксидные | C-O-C | Высокая химическая стойкость. Покрытие эластичное, износостойкое и ударостойкое | Можно применять на изделиях, эксплуатирующихся внутри и снаружи помещений. |

| Полиэфирные | [(О)CRC(O)-OR`O---]n и [-RC(O)-O-]n где Rорг. - радикалы | Стойкость к неблагоприятным атмосферным условиям, высочайшие механические свойства. | Снаружи помещений | |

| Эпоксиполиэфирные | В состав входят эпокси- и полиэфирные пленкообразователи, которые реагируют друг с другом при отверждении | По сравнению с эпоксидными красками более стойкие к пожелтению со временем | Декоративное применение | |

| Полиуретановые | [3/4A 3/4OCOHN 3/4A`-NHCOO 3/4]n, где А-углеводородный остаток, а A` остаток диизоцианата | Стойкость к трению и износу. | Декоративные цели, возможность создания текстурированных покрытий. | |

| Термопластичные покрытия | Поливинилбутиралевые | [---CH2---CH(OCOCH3)----]n | Бензостойкость и стойкость к истиранию. Выдерживает агрессивное воздействие влаги и солевых растворов. | Внутри помещения |

| Поливинилхлоридные | (-СH2-СHCl-)n | Стойкость к атмосферным воздействиям и влиянию моющих средств. | Внутри и снаружи помещения | |

| Полиамидные | (-R-NHCO-)n | Низкая адгезия к материалу основы. Высокая твердость и прочность готового покрытия. Стойкость к воздействию растворителей. | Внутри и снаружи помещения | |

| Полиэлифиновые | СH2=CH2 | Высокая адгезия. Склонность к образованию трещин, вследствие чего низкая атмосферная устойчивость. | Для защиты поверхностей. |

Хотите стать нашим клиентом?

Просто оставьте Вашу заявку, заполнив форму справа и мы свяжемся с Вами в ближайшее время. Спасибо!

Отправляя заявку, Вы даете согласие на обработку Ваших персональных данных. Ваши данные под защитой.