Горячее лужение

1. Введение.

Несомненно, электрохимические технологии являются эффективным способом получения покрытия, как для защитных, так и для функциональных целей. Однако стоимость и трудозатраты на гальваническую обработку деталей весьма высоки, по сравнению с другими способами получения покрытий. Если для конечного потребителя не играют роли равномерность и интервал толщин осажденного слоя покрытия, то можно применять другие способы нанесения металла на поверхность детали. В этой статье мы рассмотрим частный способ оловянирования – горячее лужение. Метод является более производительным и менее затратным по отношению к гальваническому лужению.

Что такое метод горячего лужения?

Горячее оловянирование представляет собой нанесение слоя олова или его сплава на поверхность изделия путем окунания детали в расплав. Температура расплавленного металла - составляет 270 - 320 °С (в зависимости от состава получаемого покрытия температура может меняться). Также существует метод нанесения горячего олова путем растирания по нагретой детали: металл покрытия расплавляется и растекается по поверхности обрабатываемого изделия.

Горячее оловянирование используется человечеством в течение долгого времени. В средние века существовало отдельное ремесло, мастеров которого называли лудильщиками: лудили в первую очередь посуду (сковородки, кастрюли), предметы домашнего обихода.

Свойства оловянного покрытия. Где используется.

Олово является катодным по отношению к стали и не обеспечивает надежной электрохимической защиты. Оловянное покрытие является пористым и без дополнительной обработки не обеспечит механической защиты для стального изделия. Sn безопасно для человека. В среде органических веществ его потенциал смещается в электроотрицательную область относительно железа, что обеспечивает анодную защиту от коррозии металла основы.

Наибольшее применение Sn находит в производстве белой пищевой жести – оловянированной листовой стали. Около 30-40 % всего металлического олова расходуется на производство тары для продуктов питания. Чистое оловянное покрытие редко используется для пайки так как имеет ряд недостатков при длительном хранении: аллотропный переход при низких температурах (оловянная чума), образование нитевидных кристаллов на поверхности. Для этих целей используется нанесение сплавов на основе олова: со свинцом, сурьмой, висмутом.

Олово имеет невысокую температуру плавления (232 °С) и образует с железом и медью интерметаллические соединения. Что является благоприятным условием для получения оловянных покрытий горячим методом.

Особенности технологического процесса нанесения покрытия.

Рассмотрим технологический процесс непрерывного горячего лужения стальной жести.

| № п/п | Операция | Примечание |

| 1 | Обезжиривание поверхности перед покрытием | Могут применяться различные способы обезжиривание: в органических растворителях, химическое горячее или химическое холодное обезжиривание. |

| 2 | Абразивная очистка поверхности | Производится при необходимости. Пескоструйная обработка, галтование, шлифовка, гидроабразивная обработка. |

| 3 | Протравливание поверхности | В зависимости от природы металла основы производится в различных составах. |

| 4 | Нанесение флюса (хлорида цинка) | Стальная фольга проходит через флюсовую коробку 1. Состав ванны: 600-800 г/л хлористого цинка |

| 5 | Нанесение металла на покрываемую поверхность | Ванна с расплавленным Sn |

| 6 | Жировая ванна | Пальмовое или хлопковое масло |

| 7 | Прохождение жести через систему валков | Устранение излишков расплава, помогает обеспечить равномерность покрытия |

| 8 | Остужение изделия | ------------------- |

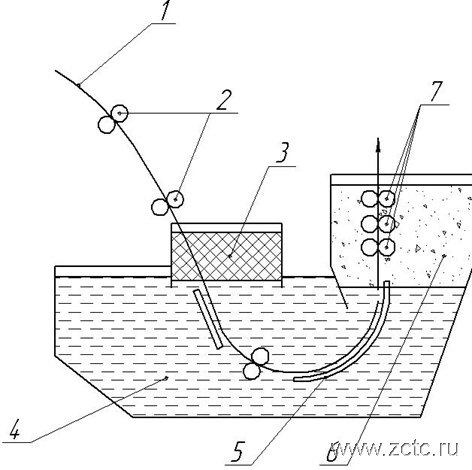

Рисунок 1 - Схема аппарата непрерывного горячего лужения: 1 – листы черной жести, 2 – подающие ролики; 3 – флюс; 4 – расплав олова; 5 – направляющая; 6 – жировая ванна (масло); 7 –отжимные ролики.

Система валков обеспечивает продвижение стальной полосы по технологической линии. Загрузка в ванну покрытия происходит через кипящий флюсовый слой на поверхности расплавленного металла. В результате флюсования заготовки происходит образование промежуточного интерметаллического слоя Fe-Sn (FeSn2) и слоя оловянного покрытия. Продолжительность обработки стали в коробке флюсования составляет от 0,3 до 2 секунд. Реакция во флюсе, содержащем олово:

2Fe(с листа) + 2SnCl2 = 2FeCl2 + 2Sn (на лист)

Расплавленный флюс действует как электролит, содержащий ионы олова. Ионы разряжаются и осаждаются на лист стали.

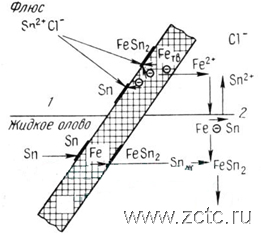

Рисунок 2 - Процессы во флюсе и горячем лужении: 1) цементация олова; 2) цементация железа; 3) образование интерметаллического соединения.

Соответственно, после флюсования на поверхности листа уже присутствует тонкий слой интерметаллида, что способствует смачиванию изделия жидким оловом. Изначально интерметаллический слой очень тонок. Дальнейший его рост происходит в результате диффузионного процесса между железом и оловянным слоем и зависит от температуры процесса и времени. Дальнейшие изменения кристаллической решетки в системе стальной лист – горячее оловянное покрытие, аналогичны системе с гальваническим оловянным покрытием: сначала происходит эпитаксиальное прорастание Sn на α-Fe. Далее, под воздействием температуры происходит ориентированное срастание фазы FeSn2 с α-Fe. Этот процесс рассматривается как переходная форма между эпитаксией и топотаксией. С двух сторон интерметаллической фазы образуется слой твердого раствора железо-олово.

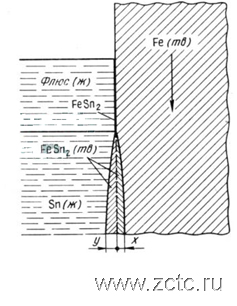

Рисунок 3 - Изменение граничной поверхности интерметаллической фазы FeSn2 в результате диффузии: x - доля толщины слоя фазы FeSn2, образовавшегося в железе; y - доля толщины слоя FeSn2, наросшего на делезе (соотношение x/y = 1/2)

Рисунок 4 - Зависимость толщины x слоя интерметаллической фазы FeSn2 от температуры (a, степенная функция с показателем степени m >1) и от продолжительности погружения ( Б, m = 1/2, параболический закон зависимости от времени)

Верхний функциональный слой оловянного покрытия формируется после прохождения изделия через ванну с подогретым маслом. Эта обработка обеспечивает следующие параметры:

- Снижение поверхностного натяжения расплава олова и способствует его равномерному распределению покрытия.

- Сглаживает перепад между температурой кристаллизации олова и температурой выходящей из ванны стали.

- Предохраняет расплавленный металл Sn от окисления в среде кислорода. Остатки пальмового масла не затрудняют пайку и лакирование. Листы с покрытием сохраняют хорошие антифрикционные свойства.

В результате обработки в системе валков на выходе из установки получается жесть с толщиной покрытия 1,5-3,5 мкм (на выходе из ванны с оловом толщина слоя составляет 7-10 мкм).

Достоинства и недостатки горячего лужения.

Горячему методу свойственен ряд недостатков:

- Высокий расход дорогого и дефицитного олова на тонну готовой продукции. При горячем нанесении средняя толщина покрытия составляет 3 мкм. В случае белой жести функциональные свойства оловянное покрытие выполняет уже при толщине 0,5-1,5 мкм.

- Потоковое горячее лужение погружением исключает покрытие одной стороны изделия или получение слоя дифференцированной толщины.

- Расход олова при горячем способе составляет 23-38 г/м2; а при электролитическом способе 4,5-22 г/м2.

Достоинства горячего лужения:

- Высокая производительность метода.

- Методика более простая и предсказуемая в использовании по сравнению с гальваническим производством. Не требует сложного и дорогого оборудования.

- Горячим способом (растиранием) можно покрывать диэлектрики, изделия, которым нельзя контактировать с агрессивными средами.

- Мобильность технологического оборудования горячего лужения: рабочее место можно оснастить компактной ванной для плавления олова.

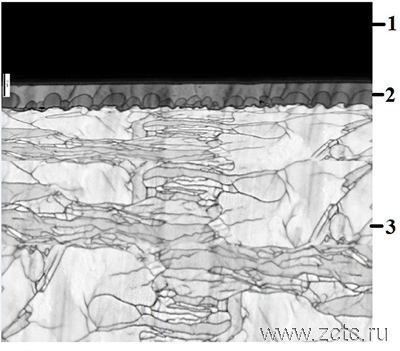

Рисунок 5 - Микроизображение осадка олова, полученного горячим способом. 1 - металл основы; 2 - промежуточный слой интерметаллида; 3 - осадок олова.

Хотите стать нашим клиентом?

Просто оставьте Вашу заявку, заполнив форму справа и мы свяжемся с Вами в ближайшее время. Спасибо!

Отправляя заявку, Вы даете согласие на обработку Ваших персональных данных. Ваши данные под защитой.