Технология промышленной гальванопластики

Содержание:

1. Общие сведения о гальванопластике.

2. Технология гальванопластики

3. Применение гальванопластики в промышленности.

1. Общие сведения о гальванопластике.

Гальванопластика - техника получения точных металлических копий с форм путем электроосаждения. Точнее это гальванический способ формования изделий, в процессе которого металл, выделяющийся при электролизе, достигает толщин 0,25-2 мм и воспроизводит форму поверхности, на которой осаждается. В результате покрытие становится самим изделием.

В настоящее время в гальванопластике применяют: Cu, Ni, Ni-Co, Ni-Fe, Ni-Si, Ni-W, Fe, Pb, Cr, Au, Ag. Из расплавленных солей создают гальванопластические копии с применением тугоплавких металлов: Re, W, Mo.

Частным случаем гальванопластики является электролитическое формование. Разница между этими процессами в том, что в гальванопластике форма отделяется от копии или разрушается, а в электроформинге - остается внутри.

Важными аспектами в процессе гальванопластического формирования изделий играет подготовка поверхности используемой формы, создание на ней токопроводящего и/или разделительного слоя.

Гальванопластику создал русский ученый Борис Семенович Якоби в 1836 г. При опытах с элементами Даниеля, Якоби "...увидел несколько почти микроскопических царапин напильника, точно соответствующих друг другу: вогнутые на поверхности цилиндра и рельефные - на поверхности отдельного листочка. Гальванопластика явилась следствием этого тщательного исследования".

Увидев такое интересное явление, Якоби сразу же начал поиск его технического применения. 5 декабря 1838г. на заседании Академии наук был прочитан доклад Якоби об изобретении техники гальванопластики и продемонстрированы образцы гальванопластических копий гравированных печатных форм.

Преимущества гальванопластики как метода формования:

- высокая точность воспроизведения микро- и макрогеометрического сложного рельефа поверхности, на которую производится электроосаждение металла;

- низкая стоимость оснастки и оборудования, что позволяет часто менять конструкцию деталей;

- многократное использование моделей для наращивания;

- тождественность деталей, снимаемых с одной модели;

- в условиях многосерийного производства возможность одновременно изготовлять большое количество деталей, которое определяется размерами ванн и мощностью источников тока;

- получение комбинированных деталей, как из различных металлов, так и неметаллов;

- малые затраты труда по сравнению с такими методами формообразования, как литье, штамповка, механическая обработка.

Недостатки гальванопластики:

- Ограничения в перечне используемых металлов и сплавов;

- Относительно невысокая скорость осаждения;

- Неравномерность распределения электролитических осадков по рельефной поверхности, что влечёт за собой увеличения стадий механической обработки.

Область применения гальванопластики очень обширна: бесшовные трубы, волноводы, сильфоны, гильзы с кумулятивным зарядом, художественные изделия, компоненты для исследований в области термоядерного синтеза и ядерной энергии, датчики шероховатости поверхности, золотые коронки и мосты для стоматологии, калибровочные шкалы для электронной микроскопии, корпуса для слуховых аппаратов, микроустройства для электронного, микромеханического применения и многое другое.

2. Технология гальванопластики.

Процесс изготовления детали методом гальванопластики состоит из нескольких этапов. К ним относятся: изготовление форм (металлические, неметаллические и комбинированные); подготовка и нанесение проводящего слоя на неметаллические формы, в случае металлической формы – нанесение разделительного слоя на неё; электроформование – электроосаждение толстого слоя металла или сплава, отделение готового изделия от формы.

Прежде чем рассмотреть каждый из этих этапов, рассмотрим несколько понятий, используемых в гальванопластике.

Форма – специально созданный, спроектированный и изготовленный образец для снятия с него копии с помощью использования технологии гальванопластики.

Копия – является заготовкой, полученной на стадии электроформования. Копия повторяет поверхность и рельеф формы, отделяется от формы и механически обрабатывается, после чего может использоваться в качестве изделия или составной части изделия.

2.1 Изготовление формы.

Правильно выполненная форма оказывает огромное влияние на получаемое изделие, так как форма определяет точность, размер, конфигурацию и чистоту поверхности конечного изделия. Материалы, применяемые для изготовления форм могут быть различными: металлы (медь, сталь, алюминий, цирконий, свинец, титан и др.), неметаллы (пластмассы, дерево, гипс, стекло, воск, пенопласт и др.). Формы можно классифицировать по материалу исполнения: металлические, неметаллические, комбинированные. А также по времени использования: многократного использования (неразрушимые) и однократного использования (растворимые, выжигаемые, выплавляемые).

Важное требование, предъявляемое к формам: они не должны разрушаться, терять свой первоначальный вид под действием всех условий процесса электроформования, небольших механических воздействий.

Формы могут быть сплошными (неразборными) или составные (из нескольких частей). Конструкция формы должна обеспечивать легкость отделения копии от формы, без повреждения копии.

2.2 Создание токопроводящего слоя на неметаллические формы.

Перед нанесением проводящего слоя необходимо провести подготовку поверхности (механическая обработка, травление, обезжиривание). Выбор того или иного метода подготовки поверхности зависит от природы, используемого материала формы и от типа загрязнения.

После этапов подготовки поверхности необходимо нанести проводящий слой (для материалов, не проводящих электрический ток). То есть важным условием является электропроводящая поверхность материала.

Для нанесения проводящего слоя имеется несколько способов:

- Механический способ – напыление (металлического порошка, графита); нанесение покрытий, проводящих электрический ток, в которых содержатся порошки металлов или графита.

- Химический способ – меднение; никелирование; кобальтирование; нанесение плёнок PbS, PbSe, CdS, оксидных пленок SnO2, ZnO, PbO и др.

- Термический способ – разложение в паровой фазе металлорганических соединений.

- Вакуумное напыление металлов.

2.3 Нанесение разделительного слоя на металлическую часть формы.

Разделительный слой наносится на металлическую форму. Основная особенность гальванопластики заключается именно в отделении копии от формы по разделительному слою. Поэтому данная операция является очень важной, ибо при нарушении разделительного слоя, плохом его качестве будет невозможно произвести точное копирование и соответственно может произойти повреждение оригинала.

Выбор разделительных слоев основывается на том, чтобы при наращивании копия не смогла самопроизвольно отделиться от формы и также не должны требоваться большие усилия для разделения копии и формы.

Разделительные слои могут быть неорганические (окислы, соли), а также органические (пленки, золи). Возможен процесс самопроизвольного образования оксидных разделительных слоев. Такое явление происходит на формах из титана, рения, никеля, нержавеющей стали, сплавов алюминия.

2.4 Затяжка и гальваническое наращивание.

Выбор материала для изготовления копий опирается на несколько условий: требования, предъявляемые к механическим, физическим и химическим свойствам материала, а также с учетом экономической и технической целесообразности. В процессе электроосаждения толстых слоев, выбранные материалы должны сохранять электропроводимость, легко отделяться от формы, не искажать её, оставаться устойчивым в агрессивных средах, допускать механическую обработку.

Материалы из которых изготавливаются копии: медь; никель; сплавы Ni-Co; Ni-Fe; Ni-Mn; композиционных покрытий на основе никеля, наполненных порошком вольфрама.

В гальванопластике важно учитывать несколько факторов при выборе электролита и режима электролиза. К этим факторам относятся: скорость процесса, возможность получения мелкозернистого осадка с малыми внутренними напряжениями, распределение осадка должно быть равномерным по толщине.

Чаще всего в промышленной гальванопластике применяются следующие электролиты: сульфатный электролит меднения, сульфаминовый или сульфатно-хлоридный электролит никелирования. Сульфаминовый электролит никелирования характеризуется высокой рассеивающей способностью, получением осадков с минимальными внутренними напряжениями и работой при высоких плотностях тока.

2.5 Отделение готового изделия от формы и финишные операции.

В случае электроформинга отделения копии от формы не происходит и процесс на этом, в целом, заканчивается.

По завершению процесса электроформирования и перед отделением формы необходимой операцией является промывка формы. После чего при помощи механических усилий, гидравлического давления, путем нагрева нагревания, охлаждения, вакуумирования или подачи сжатого воздуха совершается отделение копии от формы. Так например легкоплавкие металлы выплавляют в горячем песке, а алюминиевые формы растворяют в щелочках или кислотах.

К финишным операциям относятся полирование, функциональные покрытия, художественная обработка.

3. Применение гальванопластики в промышленности.

Классификация применения гальванопластики в промышленности в основном сводится к рассмотрению гальванопластики по отраслям или по технологии изготовления, также отдельно выделяют инструменты, оснастку. Далее мной будут представлены примеры применения процесса гальванопластики в производстве конкретных деталей и изделий, наиболее интересных по моему мнению.

3.1 Изготовление бесшовных труб разного профиля и сложности.

Процесс изготовления тонкостенных труб без шва методом гальванопластики был впервые реализован в России. И.М. Федоровский изготовил прямые, сложные гнутые трубы с отростками разного диаметра и разной толщины стенок гальванопластическим способом. Его способ заключался в следующем: трубы изготавливались осаждением меди на катод, которым был вращающийся медный или железный стержень; плотность тока в процессе составляла от 2 до 6 А/дм2; вдоль стержня двигался агатовый камень, разглаживающий и уплотняющий осадок (процесс снятия трубы с формы не приводился).

Рисунок 1 – Пример трубы сложного профиля, изготовленной методом гальванопластики.

Практически изготовление труб осуществляется множеством различных способов. Один из таких способов – осаждение металла производится на цилиндрической форме, горизонтально расположенной в ванне. Основания цилиндра покрываются изоляционной массой для того, чтобы на них не осаждалась медь. Деревянные оси формы помещают в стеклянные подшипники, и цилиндру сообщается вращательное движение. Скорость вращения - 40 об/мин., плотность тока 1,2 – 1,5 А/дм2. Медные аноды расположены на дне ванны. Труба с толщиной стенок 3,2 мм растет 144 часа. По завершению процесса труба вместе с формой поступает на станок для развальцовки, а затем снимается.

Трубы Вентури для измерения расхода жидкости готовят следующим образом.

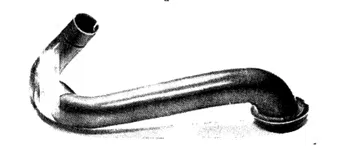

Рисунок 2 – Трубы Вентури. Вверху – формы, внизу – наращенная труба с припаянными фланцами и отводами

Первым шагом является изготовление формы из алюминиевого сплава. Их готовят механическим способом или литьем под давлением. Формы тщательно шлифуют, полируют, глянцуют, после чего её обезжиривают в органическом растворителе, затем в щелочном растворе, после чего промывают. Прежде чем завесить формы в ванну их необходимо декапировать в смеси азотной и плавиковой кислот. Данный шаг необходим для снятия окисного слоя с поверхности алюминия, а это в свою очередь способствует улучшению сцепления и повышает скорость затяжки.

Затяжку алюминиевой формы необходимо проводить в ванне с небольшой концентрацией кислоты и высокой плотности тока. Когда формы полностью затянется, её переносят в ванну для наращивания. По окончанию наращивания форму растворяют в концентрированном едком натре или соляной кислоте. Внутреннюю поверхность трубки покрывают тонким слоем серебра.

3.2 Производство волноводов.

Технологический процесс изготовления волноводных элементов состоит из следующих основных операций: подготовка поверхности формы (обезжиривание, нанесение разделительного или «защитного» слоя), электроосаждение тонкого слоя золота или серебра, осаждение основного слоя меди (или никеля) толщиной 1,5-2,0 мм, извлечение формы из полученной копии.

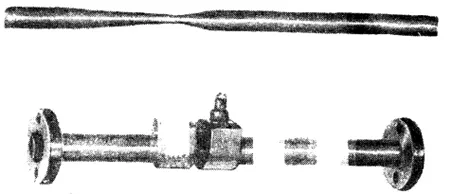

Рисунок 3 – Фрагмент волновода: 1 – электроосажденный слой металл, 2 - формы

Если необходимо получить прочную, но облегченную конструкцию, тогда используется процесс обволакивания электроосажденных металлических слоев пластмассой.

В производстве волноводов используются как постоянные формы так и составные. Материалы форм выбираются в зависимости от ситуации. Так если конфигурация волноводного узла не позволяет извлечь форму без её разрушения, то форму изготавливают из алюминия и его сплавов, а иногда и из цинковых сплавов. Формы из этих материалов удаляются путем растворения. Для изготовления постоянных форм широко используется коррозионно-стойкая сталь, которая позволяет без специальной подготовки легко отделить слой металла. Но она не всегда пригодна для изготовления форм, особенно малого сечения, в силу своей относительной мягкости, а также эта сталь уступает по механической прочности хромистым и инструментальным сталям. В производстве волноводных узлов чаще используются стали марок 40Х13, 30Х13, 20Х13.

Для наращивания основных металлических слоев в волноводной технике чаще всего используются пирофосфатные и сульфаматные электролиты меднения, а также сульфатные и сульфаматные электролиты никелирования. В случае изготовления каналов сложной конструкции рекомендуется осаждения никеля из цитратного электролита. Данный электролит обладает лучшей рассеивающей способностью, но он менее стабилен в работе по сравнению с сульфатным и сульфаматным, осаждение никеля в нем происходит с малой скоростью. При использовании форм из конструкционных сталей цитратный электролит не вызывает коррозии (pH= 7-8).

3.3 Получение сильфонов.

Сильфоны представляют собой тонкостенные гофрированные трубки различного диаметра.

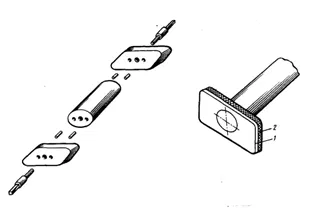

Для изготовления форм используют алюминиевые сплавы, так как конструкция сильфона не позволяет использовать постоянные формы. Готовая форма из алюминиевой трубы показана на рисунке 4.

Рисунок 4 – Форма из алюминиевой трубы для электролитического формования сильфонов

Форму очищают от загрязнений и с помощью специального контактного устройства после цинкатной обработки промывки завешивают в гальваническую ванну. После осаждения металла форму вытравливают в растворе соляной кислоты и деталь получена.

Чаще всего осаждение производят из никелевого сульфаматного электролита. При осаждении на форму, показанную на рисунке 5, наблюдается значительный перепад толщины осадка на впадинах и на выступах. По этой причине процесс лучше всего проводить при низких плотностях тока (iк=1,0-1,5 А/дм2). За счёт этого достигается более равномерное распределение осадка никеля по форме.

Рисунок 5 – Контактное приспособление для электролитического формования сильфонов.

3.4 Гильзы с кумулятивным зарядом.

Гильзы с кумулятивным зарядом - это устройства, которые фокусируют химическую энергию взрыва для достижения заранее определенных эффектов. Основное применение - в бронебойных снарядах и в качестве пенетраторов при бурении нефтяных скважин.

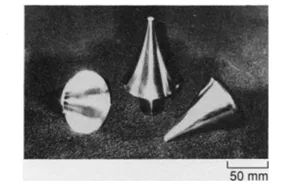

Рисунок 6 – Форма и готовые гильзы.

Их обычно изготавливаются несколькими способами. Например, прессование металла является наиболее экономически эффективным. Однако для определенных специальных применений требуется не только очень высокая степень точности (особенно концентричности), но и химические свойства. Также важно качество поверхности как внутри, так и снаружи. В процессе гальванопластики можно добиться всех этих параметров. Так формы изготавливаются из алюминия. Проходят стандартные стадии подготовки. Чаще всего используются кислые медные электролиты. Удаление формы возможно механически и с помощью обработки в соляной кислоте.

3.5 Пресс-формы и штампы.

Гальванопластика используется как метод изготовления формообразующих деталей (вставок) пресс-форм и штампов. Процесс изготовления вставок во многом определяется материалом формы. При использовании металлической формы технологическая схема проще, но за счёт большого объема механической обработки и доводки формы стоимость получаемых изделий значительно повышается. Процесс изготовления вставок для данного случае включает в себя следующие основные стадии: подготовка поверхности формы, получение рабочего слоя (осаждения никеля и сплава никель-кобальт), создание конструкционного слоя и крепление вставок в матрице. При использовании неметаллических материалов необходима металлизация поверхности формы. В этом случае при массовом производстве целесообразно изначально изготовить промежуточную мастер-пресс-форму, в которой моет быть отлито нужное количество форм, необходимых для последующего использования при изготовлении пресс-форм. Мастер-пресс-форму получают с помощью гальванопластики.

Ниже приведены всевозможные области применения и примеры использования гальванопластики.

3.6 Художественная гальванопластика.

В данном случае рассматривается технология изготовления скульптур из составных копий, т.е. детали-копии для скульптур получают на отдельных формах – фрагментах скульптур.

Коротко описать технологию с применением гипсовых форм можно следующим образом. Первоначально изготавливают скульптуры (первичная форма) из какого-либо материала (обычно глина). После чего скульптура разделяется на отдельные элементы, и намечают границы между ними, что определяет качество скульптуры. С первичной формы снимаются гипсовые копии (вторичная форма) отдельных элементов, с которых уже электрохимическим способом изготавливают металлические копии.

Приготовленные гипсовые формы тщательно высушивают и пропитывают. Пропиткой может служить восковая композиция. После пропитки форму просушивают и наносят на неё электропроводный графитовый слой.

При электрохимическом наращивании копии с формы в гальванической ванне меднения применяют кислые сернокислые электролиты, иногда требуется перемешивание электролита (например - очищенный воздух).

Полученные отдельно копии монтируют одну с другой, таким образом, завершается процесс создания гальванопластической скульптуры. К монтажным работам относится: изготовление каркасов для объемных скульптур, пайка отдельных копий между собой, зачистка швов после соединения деталей и т.п.

Примеры статуй, созданных методом гальванопластики приведены на рисунке 7.

Рисунок 7 - Примеры статуй, созданных методом художественной гальванопластики.

3.7 Другие области применения гальванопластики.

3.7.1 Тонкослойные изделия.

Никелевая фольга: огнестойкие одеяла, бесшовные ленты, высокотемпературные прокладки (с графитом), подложка для фотоэлектрических элементов, солнечные поглотители.

Никелевая сетка: решетки электронного микроскопа, сита для сахарной центрифуги, электробритва, экраны для батарей, трафаретная печать, платиновые сита для топливных элементов, маски для аэрозольной краски.

Медная фольга: печатные платы.

Железная фольга: упаковка.

3.7.2 Трубчатые изделия.

Никель: узорчатые текстильные печатные цилиндры, капиллярные колонки для газовой/жидкостной хроматографии, никелированные сверла с алмазным напылением, сверхточные компоненты для рентгеновских телескопов, сопла для струйных принтеров и обогащения урана, сильфоны, волноводы, трубки Вентури.

Золото: трубки для ювелирных изделий.

3.7.3 Дублирующие пластины.

Аналоговые и цифровые аудиовизуальные записи, линзы Френеля, голограммы, пластины для печати и тиснения.

3.7.4 Формы и оснастка.

Никель: пресс-формы низкого давления/низкой температуры для прессования, литья под давлением из пластмассы, резины, стекла, цинка. Электроформованные инструменты, в том числе пресс-инструменты, литейные формы, алмазные режущие ленты, абразивные листы и медные инструменты для искровой эрозии.

Никель/кобальт, никель/марганец или никель-фосфор/карбид кремния: более твердые формы с более высокой температурной стойкостью.

Медь: формы, требующие хорошей теплопроводности.

3.7.5 Оптика.

Видеодиски и голографические штампы; рентгеновские телескопы; ассортимент металлической оптики, включая сложные асферические отражатели.

3.7.6 Авиационно-космическое применение.

Радиаторы для ракетных конусов, эрозионные щиты для лопастей вертолетов, носовые конусы, воздухозаборники, инструменты для секций самолетов, прожекторы, рекуперативно охлаждаемые упорные камеры для ракетных двигателей, рупоры антенн.

Читайте также статьи

Гальванические покрытия в электротехнике

Токоведущие шины. Для чего используются и какие характеристики имеют?

Альтернатива покрытию серебром

Замена серебряного покрытия высокооловянистым сплавом медь-олово (белой бронзой)

Что такое гальваника?

Теоретические основы нанесения гальванических и химических покрытий.

Хотите стать нашим клиентом?

Просто оставьте Вашу заявку, заполнив форму справа и мы свяжемся с Вами в ближайшее время. Спасибо!

Отправляя заявку, Вы даете согласие на обработку Ваших персональных данных. Ваши данные под защитой.