Применение алюминиевых биполярных пластин с химическим никелевым покрытием для топливных элементов

По сравнению с низкотемпературными топливными элементами с протонообменной мембраной (LT-PEMFC), высокотемпературные (HTPEMFC) имеют ряд преимуществ, таких как улучшенная кинетика электрохимических реакций, упрощенное управление водой и теплом, а также лучшая пригодность для интеграции в комбинированное теплоснабжение и энергоблоки (ТЭЦ). Эти особенности делают их многообещающими кандидатами не только для автомобильного сектора, но и для стационарного применения, что привело к повышенному исследовательскому интересу в последние годы.

HT-PEMFC обычно основаны на мембране из полибензимидазола (PBI), легированной фосфорной кислотой, вместо мембраны Nafion обычно используется в LT-PEMFC. Этот тип мембран позволяет работать при более высоких температурах (120-200 °C), без увлажнения и с топливом с повышенным содержанием примесей.

Несмотря на то, что за прошедшие годы в технологии топливных элементов PEM были достигнуты большие успехи, есть несколько проблем, которые все еще ограничивают их широкую коммерциализацию. В случае HT-PEMFC основными проблемами, с которыми приходится иметь дело, являются: стоимость (наиболее часто используются катализаторы на основе Pt с высоким содержанием Pt), долговечность и снижение производительности. Согласно требованиям Министерства энергетики, PEMFC должны работать в течение 5000 часов для автомобильных приложений и около 60 000 часов для стационарных. Доказано, что в установившемся режиме условиях эксплуатации HT-PEMFC могут достигать до 17 000 часов срока службы. Однако в условиях переменной нагрузки их срок службы по-прежнему необходимо увеличивать. Существует большой потенциал для повышения долговечности этих систем, поэтому понимание механизмов разрушения топливных элементов является обязательным.

Снижение производительности HT-PEMFC, работающих с мембранами из PBI, легированного фосфорной кислотой, связано с двумя основными факторами: уменьшением активной площади катализатора (вызванное как агломерацией металлических наночастиц, так и коррозией углерода) и миграцией фосфорной кислоты. Потеря фосфорной кислоты вызывает снижение ионной проводимости мембраны и, следовательно, нарушение работы клетки. Эта неисправность может привести к разрушению других компонентов клетки, таких как биполярные пластины (BPP). BPP являются одной из наиболее важных частей стека топливных элементов, на которые приходится более половины его стоимости и веса. Свойства BPP, которые в основном влияют на работу топливных элементов, - это как коррозия, так и контактное сопротивление. BPP тщательно исследовались в течение многих лет. Они могут быть изготовлены из различных материалов: в основном из соединений на основе углерода (графит, углеродные композиты и т. д.) и металлических сплавов (среди прочего, из нержавеющей стали, алюминия или титана). При использовании металлических пластин необходимо защитить их различными покрытиями, чтобы повысить их устойчивость к коррозии.

Традиционно подложки из графита в основном использовались в качестве биполярных пластин в PEMFC из-за их хорошей коррозионной стойкости. Тем не менее, металлические BPP также рассматривались, особенно для LT-PEMFC, из-за их более низкой стоимости, меньшего веса и объема (особенно при использовании тонких пленок) и более легкого изготовления, чем на основе графита. Для HT-PEMFC использование металлических BPP рассматривалось только недавно. HT-PEMFC представляют собой более агрессивную среду по сравнению с LT-PEMFC из-за более высокой рабочей температуры, которая усиливает коррозионные процессы в кислых средах. Таким образом, требования к BPP в HTPEMFC являются более жесткими. Было доказано, что графитовые пластины в HT-PEMFC становятся пористыми, поглощая большее количество электролита (фосфорной кислоты) и вызывая более быстрое разрушение мембранно-электродного узла (MEA) из-за перераспределения кислоты.

Металлические BPP считаются многообещающей альтернативой HTPEMFC для минимизации эффектов поглощения фосфорной кислоты, а также для снижения общего веса и стоимости пакета]. Некоторые авторы изучали BPP из нержавеющей стали, покрытые различными материалами для повышения их коррозионной стойкости, такими как Au, Ni и т. д.

Алюминий - еще один легкий и дешевый металл, который широко использовался в качестве подложки BPP в LT-PEMFC. Однако использование BPP на основе Al для HT-PEMFC было очень ограниченным. Было изучено несколько покрытий для повышения коррозионной стойкости BPP на основе Al (Ni, Ni-P, NiCo и т. д.) в LT-PEMFC. Среди них Ni-P и Ni-Mo показали лучшие результаты по коррозионной стойкости.

Настоящее исследование направлено на изучение долговечности одиночной ячейки, сформированной с использованием коммерческого MEA и экономичных алюминиевых пластин с покрытием Ni-P. С этой целью были проведены тесты ускоренного разрушения, чтобы вызвать разрушение MEA и проанализировать ее влияние на биполярные пластины. Также было проведено сравнение с ячейкой из графитовых пластин. Поскольку прижизненные испытания нецелесообразны из-за их большой продолжительности, для этого исследования был разработан новый ускоренный стресс-тест, основанный на циклах нагрузки напряжением. Цель заключалась в том, чтобы подвергнуть ячейки сильному стрессу, анализируя влияние разрушения как на MEA, так и на алюминиевые пластины с покрытием.

HT-PEMFC одиночная ячейка

MEA, используемый для измерений, представляет собой Celtec®-P 1100 производства BASF Fuel Cells со стандартной прямоугольной активной площадью 81,28 см2. Высокотемпературная мембрана Celtec-P состоит из неподвижной гелевой фазы полибензимидазола (PBI), легированной концентрированной фосфорной кислотой (PA), что обеспечивает адекватную протонную проводимость и газопроницаемость. Рабочая температура была 120°C (увлажнение реагентных газов не требуется). Катод содержит сплав Pt на подложке Vulcan XC 72 с содержанием 0,75 мг Pt·см.-2, тогда как анод содержит катализатор Vulcan XC 72 на носителе Pt с 1 мг Pt см-2. По данным производителя, толщина мембраны в MEA составляет примерно 50-75 мкм. Газодиффузионный слой (ГДС) состоит из тканого углеродного полотна.

Для настоящих экспериментов были изготовлены две отдельные ячейки с использованием графитовой и алюминиевой пластин соответственно. Змеевидно-параллельная геометрия, образованная 3 блоками по 10 каналов общей длиной 392,4 мм, была выбрана для покрытия всей площади поля течения как со стороны анода, так и со стороны катода. Каналы анодного электрода имеют прямоугольное сечение шириной 1 мм и глубиной 0,5 мм, разделенные ребрами толщиной 1 мм, а со стороны катода - квадратное сечение 1x1 мм2. Для плотности тока 0,45 А см-2, стехиометрия потока, 2 для водорода и 2 для кислорода, расходы газов-реагентов составляют 0,34 нл·мин-1 и 0,31 нл·мин-1 соответственно. Таким образом, конструкция поля течения выбранной геометрии обеспечивает однородность распределения газов-реагентов по слоям катализатора, снижающее общее падение давления. Для зоны расположения MEA был изготовлен корпус с углублением 0,2 мм, обеспечивающий хороший электрический контакт и одновременно максимальную степень сжатия 80%, как это рекомендовано производителем. Также важно отметить, что для защиты алюминиевых пластин от коррозии, вызванной кислой средой, 40мм толщиной Ni-P (10-12% P) наносили тонкий слой по всей поверхности химическим методом.

Физико-химическая характеристика

MEA были проанализированы с помощью различных методов определе ния характеристик до и после стресс-тестов, чтобы исследовать влияние разрушение на физико-химические характеристики. Рентгеновская дифракция (XRD), выполненная на дифрактометре Bruker AXS D8 Advance с Q-Q конфигурацией и использованием Cu-Kа излучение, использовали для анализа размера кристаллитов Pt как с катодного, так и с анодного электродов. Размеры кристаллитов рассчитывали по уравнению Шеррера на пике (2 2 0). Размер и морфологию частиц Pt как на аноде, так и на катоде исследовали с помощью просвечивающей электронной микроскопии с использованием микроскопа JEOL JEM-2000 FX II. Морфологические особенности как свежих, так и использованных MEA наблюдали путем анализа поперечного сечения с помощью сканирующей электронной микроскопии (СЭМ, Hitachi S-3400 N). Рентгенофлуоресцентную спектроскопию (РФС) выполняли на спектрометре ADVANT'XP Thermo Electron серии ARL с рентгеновской трубкой Rh с использованием программного обеспечения UNIQUANT для полуколичественного анализа биполярных пластин после исследований разрушения.

Характеристика одиночной ячейки

Все испытания проводились на двойном испытательном стенде, который имеется в исследовательском центре LIFTEC. После вытекания сухого N2 для проверки отсутствия утечек газов-реагентов была проведена следующая процедура кондиционирования. Короче говоря, камеры нагревались до 120°C с использованием имеющейся в продаже печи пиролиза от Fagor, модель FAR FC 801 X, которая включает вентилятор с принудительной подачей воздуха для точного контроля температуры нагрева. После этого небольшие потоки H2 и О2 подавались на анод и стороны катода, чтобы удалить оставшийся N2 и заполнить каналы геометрии поля течения газами-реагентами. После того как устройство было готово, в электронной нагрузке фиксировалось высокое напряжение (0,8 В), которое поддерживалось до тех пор, пока ток, генерируемый устройством, не достигал установившегося состояния. После этого режим работы электронной нагрузки был изменен на постоянный ток, который медленно увеличивался с 0,01 А до 16,3 А (0,2 А·см-2), увеличивая также давление газов-реагентов до 0,3 бар. Для каждого значения потоки водорода и кислорода автоматически корректировались с учетом стехиометрии 1,45. и 9 соответственно, как рекомендовано производителем MEA. Когда вырабатываемый ток оставался постоянным на уровне 16,3 А, элементы выдерживались в этой рабочей точке в течение 8-10 часов, убедившись, что электрические характеристики были стационарными.

Как только стадия кондиционирования была завершена, клетки были готовы начать тест на разрушение. Клетки помещали в промышленную печь, и когда температура достигала 120°C (рекомендовано производителем MEA) электронная нагрузка требовала постоянного напряжения (0,8 В) до тех пор, пока генерируемый ток не стабилизировался. Для водорода и кислорода было установлено постоянное давление 0,3 бар, а скорость потока была зафиксирована на уровне 0,15 нл/мин-1 и 0,13 нл/мин-1, соответственно (стехиометрия 1,2 и 2). Затем каждые 15 минут начинались циклы заряда, изменяя требуемое напряжение между 0,97 В и 0,1 В и проверяя соответствующее значение генерируемого тока. Следует отметить, что работа с таким низким напряжением не характерна ни для практических приложений, ни для других протоколов ускоренных стресс-тестов. Однако, используя эту стратегию, можно как сократить время тестирования, так и вызвать интенсивные сбои в тестировании, имея возможность изучить работу MEA в экстремальных условиях. Испытание прекращали через 5000 мин (83 ч) или при значении тока около 20 % от начального.

Результаты

Физико-химическая характеристика свежего MEA

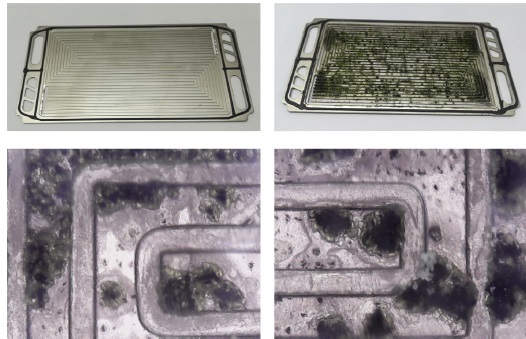

Рисунок 1 показывает изображения SEM на низком уровне (1а) и высокий (1b) увеличение свежего MEA. Было сделано несколько изображений и измерена толщина MEA в нескольких точках, чтобы получить распределение, показанное на рис. 1c. Средняя толщина мембраны топливного элемента BASF составляет около 57 мкм, что подтверждается и другими литературными исследованиями [34,53]. На рисунке катод находится в верхней части изображения, а анод в нижнем. На изображении при большом увеличении видно, что анод имеет более высокую концентрацию металла (более высокий уровень яркости), что также подтверждает разную нагрузку на оба электрода. Состав различных компонентов MEA (катода, анода и мембраны) определяли с помощью сканирующей электронной микроскопии в сочетании с энергодисперсионной рентгеновской спектроскопией (SEM-EDX). Мембрана состоит из C, O и P, как и ожидалось. С другой стороны, электроды анода и катода показывают присутствие фосфора из-за выщелачивания фосфорной кислоты из мембраны, когда она подвергается воздействию комнатного воздуха. И анод, и катод также содержат фтор, который, скорее всего, происходит из тефлона (PTFE), обычно используемого в качестве связующего при изготовлении электродов.

Рисунок 1 - Растровый электронный микроскоп - изображения свежих MEA при меньшем (а) и большем (б) увеличении. (c) гистограмма, представляющая распределение толщины.

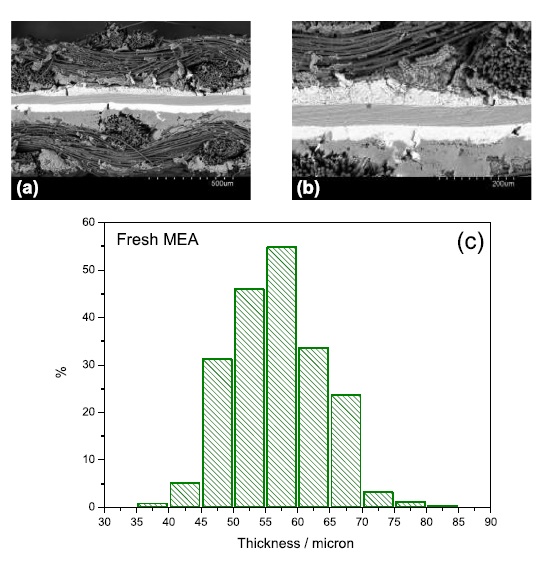

На Рисунке 2 показаны рентгенограммы анодного и катодного электродов, полученные из свежего MEA. Катализаторы соскребали с MEA для получения порошка. Учитывая небольшое количество полученного порошка, разрешение рентгенограммы не является оптимальным, но достаточно хорошим для определения частиц, присутствующих в обоих электродах, и для оценки размера кристаллитов Pt. В обоих электродах было обнаруже но присутствие Pt (зеленые линии), C (черная линия) и PTFE (синие линии, которые, вероятно, использовались в качестве связующего при подготовке чернил для электрода, как обсуждалось ранее). Размеры кристаллитов, рассчитанные по закону Шререра, составили около 3,7 нм для анода и 4,6 нм для катода.

Рисунок 2 - Рентгеновские дифрактограммы (XRD) для анода и катода, полученные из свежего MEA (до использования).

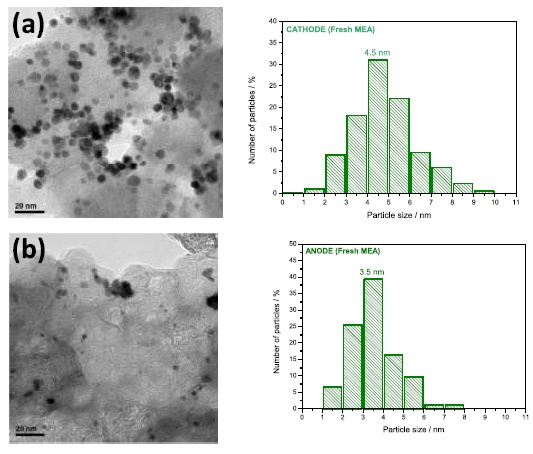

На Рисунке 3a и 3b показывают ПЭМ-изображения, полученные для порошков, соскобленных с MEA. Катод (3а) представлено распределение частиц по размерам около 4,5 нм с Pt, P, C и O в качестве основных элементов, определенное с помощью EDX, что также подтверждается SEM. Анод (3b) показывает меньшее распределение частиц по размерам, около 3,5 нм, и поверхность углерода кажется менее равномерно покрытой, чем в случае катода. В этом случае получить хорошее изображение было труднее из-за трудностей, возникающих при царапании анодного порошка с MEA. Состав аналогичен полученному для катода.

Рисунок 3 - Просвечивающая электронная микроскопия (ПЭМ)-изображения и распределение частиц по размерам для (а) свежего катода и (б) свежего анода.

Ускоренные стресс-тесты

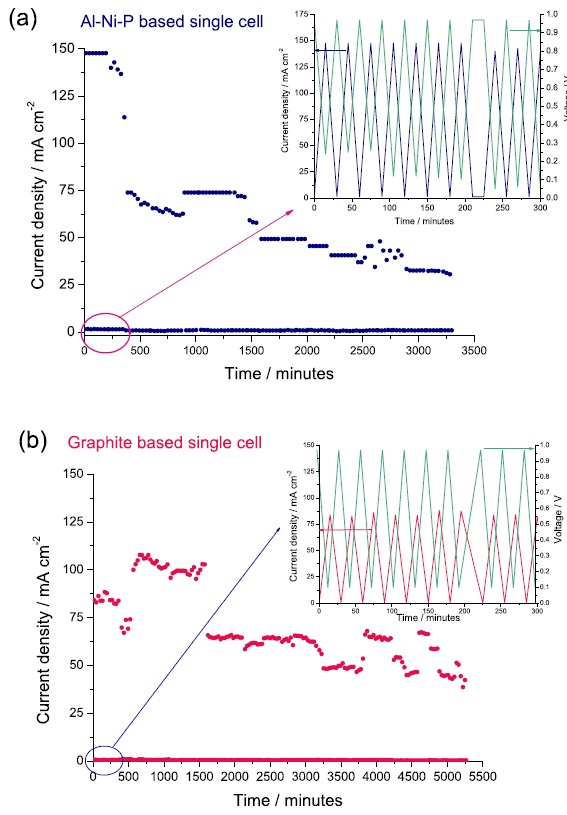

Рисунк 4 показывает кривые зависимости тока от времени для обеих протестированных ячеек: (а) с пластинами Al-Ni-P и (b) с графитовыми пластинами. На вставке показано увеличение графика до первых 300 мин. На график также нанесено изменение напряжения (правая ось) в зависимости от тока (левая ось). Как видно из графиков, одиночная ячейка с пластинами с алюминиевым покрытием (4a) показывает лучший начальный ток, 150 мА/см-2 (около 12 А) по сравнению с одиночной ячейкой на основе графита (4b), для которого начальный ток составлял 85 мА/см-2 (около 7 А). Эта более низкая производительность может быть связана с пористостью графита, что может привести к большему начальному омическому сопротивлению (более высокое контактное сопротивление), а также к более высокому поглощению полиамида. Тем не менее, ячейка на основе графита показывает небольшое улучшение после первых 500 минут работы, достигая значения тока около 100 мА/см-2 на 1000 мин испытания. Однако одиночный элемент на основе Al-Ni-P демонстрирует снижение производительности после первых 500 минут работы, и ток уменьшается до половины начального значения. Производительность обеих ячеек сильно снижается после 3000 мин эксперимента, падая до токов 30 мА/см -2. Для элемента Alcoated это представляет собой потерю тока в 78,3% от его начального значения, в то время как для графитового элемента снижение составляет всего 54,2%, но работает более 80 часов.

Рисунок 4 - Кривая зависимости тока от времени для (а) одиночного элемента на основе Al-Ni-P и (b) одиночного элемента на основе графита. На вставке показано увеличение изменения тока во времени для первых 500 мин.

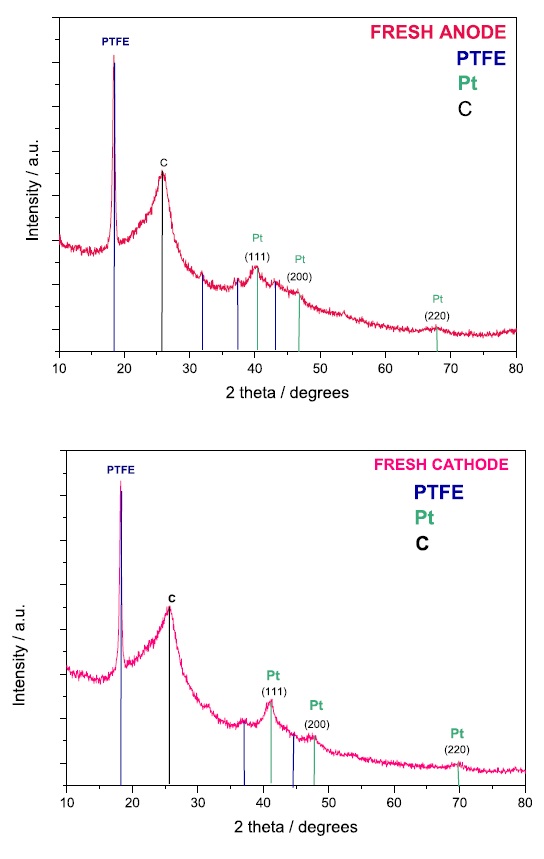

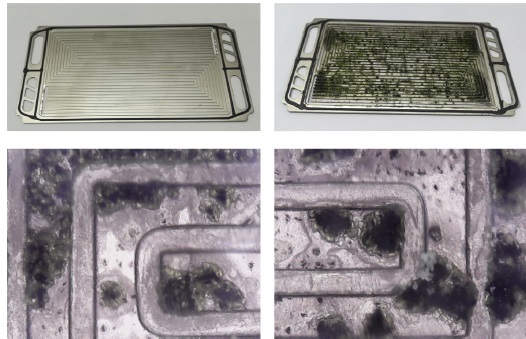

Зеленый налет был обнаружен на пластине с обеих сторон катода и, особенно, со стороны анода, когда одиночная ячейка с пластинами на основе Al была разобрана, как показано на рисунке 5. Это отложение, проанализированное с помощью XRF, состояло из Ni, P и следов Pt. Это указывает на то, что разрушение затрагивает не только MEA, но и биполярную пластину (состоящую из Al, покрытого Ni-P). Катодная сторона была слегка покрыта черным налетом, вероятно, из-за углеродистой коррозии. Этот зеленый осадок появился только на одиночной ячейке на основе Al-Ni-P и не наблюдался при использовании этих пластин в низкотемпературных ячейках PEM или в предыдущей работе с использованием алюминиевых пластин, покрытых очень тонким слоем нитрида хрома. Для элемента на основе графита не наблюдалось явных повреждений. Аналогичный результат был получен Alnegren et al., которые изучали разрушение биполярных пластин из нержавеющей стали в HT-PEMFC.

Рисунок 5 - Изображения биполярных пластин Al-Ni-P до (вверху слева) и после (вверху справа) исследований разрушения и увеличения (внизу) корродированной пластины, полученные с помощью увеличительного стекла.

Они обнаружили образование зеленого осадка, состоящего в основном из фосфатов, на анодной стороне биполярных пластин. Их камера работала при температуре 160 °C и постоянной нагрузке 200 мА/см-2 в 900 ч. Хотя тесты разные (постоянная токовая нагрузка при 160 °C в зависимости от динамической нагрузки по напряжению при 120 °C), ясно, что оба они способствуют выщелачиванию фосфорной кислоты (PA) в сторону анода. Reimer etal. определили основную движущую силу водораспределения при использовании PA в качестве электролита. Они пришли к выводу, что в HTPEMFC,работающем с сухими газами (как и в наших экспериментах), PA в слое анодного электрода имеет высокую концентрацию, а концентрация воды очень низкая. Этот результат может объяснить более сильную коррозию анодной пластины в нашем исследовании, а также в исследовании Alnegren. Этот факт был также подтвержден Eberhardt et al. это определило, что системы на основе PBI демонстрируют обширную миграцию PA от катода к аноду, особенно при работе с высокой плотностью тока из-за остатка заряда. Анионы фосфата водорода отрицательно заряженные, несут часть ионного тока, поэтому индуцируется чистое движение гидрофосфата от катода к аноду, чтобы уравновесить заряд. Хотя в цитируемых исследованиях используются более высокие температуры испытаний, 160 °C, наша настоящая работа доказывает, что миграция PA происходит и при более низких температурах, 120 °C, внося важный вклад в разрушение и снижение производительности HT-PEMFC. Присутствие отложений на элементе с алюминиевым покрытием явно вызывает серьезное ухудшение его компонентов, что оправдывает снижение его более высокой производительности. Следует отметить, что тип проведенного стресс-теста является действительно агрессивным, чтобы за короткое время изучить поведение этих пластин в экстремальных условиях. Как объяснялось ранее, Al-BPP успешно использовались в HT-PEMFC без заметной потери производительности из-за разрушения. Эксплуатация этой ячейки более консервативным способом должна увеличить срок службы Al-Ni-P BPP.

Рисунок 6 - СЭМ - изображения (а) свежего MEA, (b) использованного MEA из одиночной ячейки Al-Ni-P и (c) использованного MEA из одиночной ячейки на основе графита. Стрелки расположены для обозначения примерных точек, в которых измерялась толщина.(d) Аппроксимация Гаусса, полученная из гистограмм толщины различных проанализированных MEA.

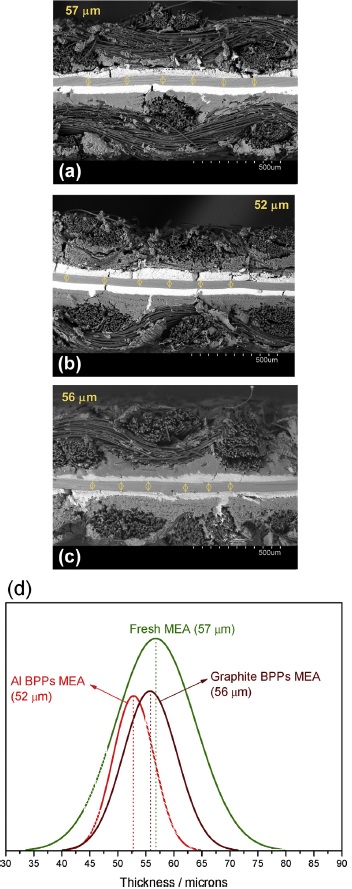

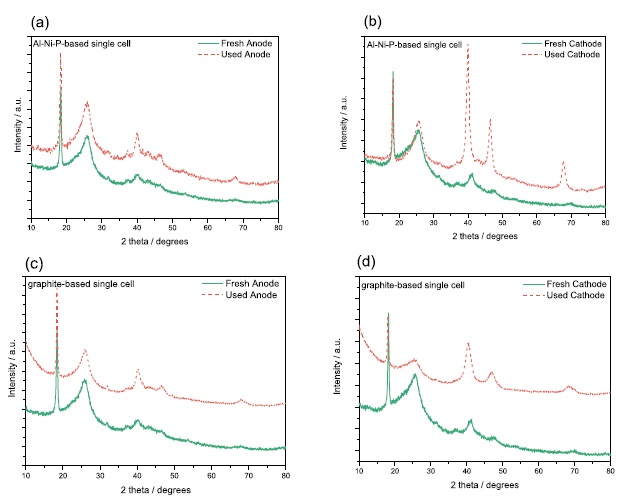

Физико-химическая характеристика используемых MEA Поперечное сечение использованных MEA было проанализировано после стресс-тестов с помощью СЭМ. Изображения, полученные для трех исследованных MEA, свежих и использованных как для ячеек с алюминиевым покрытием, так и для ячеек на основе графита, показаны на Рисунке 6, а также подгонку гистограмм толщины к кривой типа Гаусса (Рисунок 6d). Желтыми стрелками отмечены некоторые точки, в которых производились замеры толщины. Толщина свежего MEA (Рисунок 6a), около 57мкм, значительно снижается после ускоренного стресстестов, когда использовались Al-Ni-P BPP (52мкм, Рисунок 6b). Толщина MEA из ячейки на основе графита (56 мкм), однако практически не подвергается процессам коррозии (Рисунк 6c). Состав MEA, полученный в результате анализа SEM-EDX, показал присутствие небольшого количества Ni (около 1,5 мас. %) как на катодной, так и на анодной сторонах в использованном МЭБ Al-Ni-P, что свидетельствует о коррозионном воздействии на пластины. Обнаруженные следы никеля указывают на то, что на этой стороне также произошло некоторое выщелачивание PA, вызывающее разрушение покрытия алюминиевых пластин вследствие химической реакции. Рентгенограммы использованных MEA, извлеченные из обеих ячеек, показаны на Рисунке 7. Одиночная ячейка на основе Al-Ni-P (7a и 7b) свидетельствует об увеличении размера кристаллитов Pt, особенно на стороне катода, после испытаний на разложение.

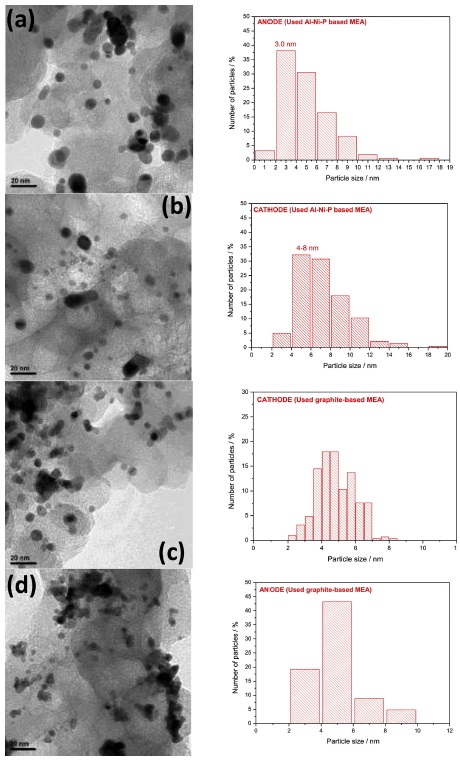

Размеры кристаллитов, показанные в Таблице 1 и рассчитаны по уравнению Шеррера, составляют 5,4 нм для анодной стороны и 8,9 нм для катода (по сравнению с 3,7 нм для анода и 4,6 нм для катода свежих образцов). Рентгенограммы, показанные на Рисунке 7c и d для использованного MEA в одиночной ячейке на основе графита свидетельствуют о той же тенденции, что и в случае ячейки на основе Al-Ni-P. Размер кристаллов Pt увеличивается после испытаний на разрушение, особенно со стороны катода. При этом размеры кристаллитов (Таблица 1) составляют 5,2 нм для анода и 7,8 нм для катода.

Рисунок 7 - Рентгенограммы анода и катода, полученные из свежего и использованного MEA для (а) и (b) одиночного элемента на основе Al-Ni-P и (c) и (d) одиночного элемента на основе графита.

| Электрод | Свежий MEA | Al-Ni-P | Графит | |||

| XRD | TEM | XRD | TEM | XRD | TEM | |

| Катод | 4,6 | 4,5 | 8,9 | 4-8 | 7,8 | 4-8 |

| Анод | 3,7 | 3,5 | 5,4 | 3-6 | 5,2 | 2-7 |

Изображения ПЭМ (Рисунок 8) как для использованных анодных, так и для катодных электродов двух ячеек обнаруживают увеличение размера частиц Pt из-за разрушения, что ранее подтверждалось XRD. Таблица 1 также показывает интервал среднего размера частиц, полученный при измерении частиц, изученных с помощью ПЭМ-анализа. XRD и TEM подтверждают несколько большую коррозию, которой подвергались MEA в одиночной ячейке Al-Ni-P по сравнению с ячейкой, использующей графитовые пластины. Как обсуждалось ранее, элемент на основе графита демонстрирует меньшее снижение производительности из-за разрушения.

Рисунок 8 - ПЭМ-изображения и распределение частиц по размерам для (а) использованного катода и (b) использованного анода для одиночной ячейки на основе Al-Ni-P и (с) катода и (d) использованного анода для одиночной ячейки на основе графита.

Проведенные ускоренные стресс-тесты приводят как к деградации катализатора, более серьезной на катодной стороне (из-за более высокой степени агломерации частиц Pt), так и к предпочтительному выщелачиванию фосфорной кислоты по направлению к аноду. Это выщелачивание более сильно влияет на элемент на основе алюминия, вероятно, из-за ухудшения поверхностного покрытия, вызывающего увеличение контактного сопротивления, а также из-за проблем с циркуляцией газа, вызванных закупоркой каналов поля потока.

В нескольких недавних статьях утверждается, что одной из основных проблем HT-PEMFC является кислотное выщелачивание из PBI-мембраны. Bevilacqua et al. изучали внедрение фосфорной кислоты в газодиффузионные слои HT-PEMFC. Они определили, что структура микропористого слоя является определяющей в качестве физического барьера, ограничивающего выщелачивание фосфорной кислоты через ГДЛ. Д-р Myles рассмотрел проблемы, с которыми все еще сталкиваются HT-PEMFC, выщелачивание фосфорной кислоты имеет первостепенное значение. Эти статьи показывают важность разработки улучшенных мембран с минимальным кислотным выщелачиванием для повышения долговечности HT-PEMFC.

Преимущества использования металлических биполярных пластин, которые предлагали значительно более высокие начальные характеристики, очевидны: среди прочего, более низкая стоимость, меньший вес и простота изготовления. Принимая это во внимание, будущие исследова ния будут направлены на оптимизацию рабочих параметров, чтобы уменьшить выщелачивание PA, обеспечивая высокую производительность в течение длительного времени, а также использование улучшенных мембран PBI. С этой целью будут использоваться как экспериментальные, так и моделирующие методы. Также будут рассмотрены новые покрытия.фосфорной кислоты, выщелоченной из MEA с покрытием Ni-P. Эти отложения вызывают увеличение контактного сопротивления, локальные закупорки каналов и, в конечном итоге, большую деградацию.

В обоих случаях двумя основными факторами разложения были агломерация частиц Pt и выщелачивание фосфорной кислоты. Агломерация частиц Pt была более сильной на катодной стороне для обеих ячеек ,т.е.на основе алюминия и графита. Для ячейки, сформированной BPP на основе Al, размеры кристаллитов Pt увеличились с 3,7 нм для свежего MEA-анода до 5,4 нм для использованного и с 4,6 нм до 8,9 нм для катодного электрода. Та же тенденция, хотя и несколько более мягкая, была подтверждена для элемента на основе графита. Выщелачивание PA является причиной уменьшения толщины MEA при использовании пластин Al-Ni-P. Однако на толщину MEA из ячейки на основе графита процессы деградации почти не повлияли.

Пластины на основе алюминия обеспечивают лучшие начальные характеристики по сравнению с ячейкой с графитовыми пластинами и рассматриваются как адекватные и недорогие компоненты для HT-PEMFC.Однако для продления их срока службы необходимо решить несколько проблем: (i) проектирование мембран с лучшим удерживанием молекул кислоты, (ii) оптимизация рабочих параметров ячейки, чтобы свести к минимуму кислотное выщелачивание и (iii) другое поверхностное покрытие металлических пластин с лучшей коррозионной стойкостью. Оптимизация рабочих параметров и использование нового покрытия поверхности будут в центре внимания будущих исследований, в которых будут учитываться как экспериментальные испытания, так и численные исследования.

Хотите стать нашим клиентом?

Просто оставьте Вашу заявку, заполнив форму справа и мы свяжемся с Вами в ближайшее время. Спасибо!

Отправляя заявку, Вы даете согласие на обработку Ваших персональных данных. Ваши данные под защитой.