Механизм и методы обезжиривания поверхности металла. Травление стали, меди, алюминия.

Содержание:

1. Что такое обезжиривание поверхности?

2. Обезжиривание в органических растворителях

4. В чем заключается электрохимическое обезжиривание?

5. Что такое травление металлов?

1. Что такое обезжиривание поверхности?

Известно, что на поверхности изделий, поступающих в гальванику после изготовления и механической обработки всегда присутствуют загрязнения. Ими могут быть остатки полировальных паст, масложировые пятна, СОЖ, окалина, старая краска или покрытие, а также обычная грязь. Перед нанесением качественного гальванического покрытия все загрязнения требуется удалить. Очистка происходит с помощью обезжиривания и травления. Далее рассмотрим процесс обезжиривания металлических поверхностей подробнее.

Виды загрязнений, удаляемых обезжириванием, могут быть разного происхождения:

- Минерального. К ним относятся минеральные масла, полировальные пасты, СОЖ. Особенность в том, что они не растворяются в воде, поэтому для их удаления целесообразно использовать органические растворители;

- Растительного и животного. Растворяются только в водных обезжиривающих растворах. Остановимся на них подробнее.

Часто загрязнения носят комбинированный характер, а к жидкой фазе добавляются частички твердой - пыль, асфальты, карбены, оксиды и пр.

Полный цикл обезжиривания обычно включает в себя следующие стадии:

- Обработка растворителями;

- Химическое;

- Электрохимическое обезжиривание.

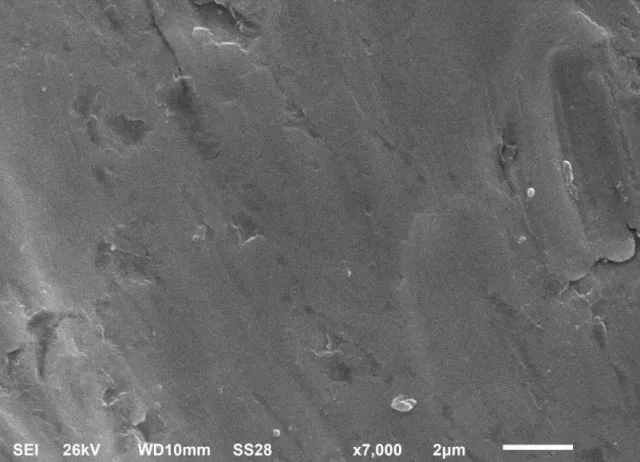

Чистая обезжиренная поверхность стали выглядит следующим образом:

2. Обезжиривание в органических растворителях.

Органические растворители имеют незначительное поверхностное натяжение (20-30 MH/M), хорошо смачивают обрабатываемую поверхность и легко проникают в труднодоступные участки.

Обработку проводят различными способами — погружением, струйной под давлением 0,03 до 0.1 МПа, обработкой, в паровой фазе и комбинированным методом.

- Спирты: метиловый спирт, циклогексанол, этиленгликоль;

- Эфиры: этилцеллозоль, этилацетат, бутилацетат;

- Кетоны: ацетон, циклогексанон;

- Ароматические углеводороды: безнол, толуол, ксилол, сольвент;

- Нефтяные растворители: бензин, керосин, уайт -спирит, петролейный эфир;

- Хлорированные углеводороды: метиленхлорид, четыреххлористый углерод, дихлорэтан, трихлорэтилен, трихлорэтан, тетрахлорэтилен;

- Фторсодержащие растворители: 1,2,2-трифтортрихлорэтан - хладон 113, тетрафтордиброметан - хладон 114 BB.

- Эффективность удаления жировых загрязнений наиболее популярными растворителями уменьшается в следующем порядке:

|

Вид растворителя |

Э, кг/(м2*ч) |

|

Хладон 113 |

4,450 |

|

Трихлорэтилен |

3,100 |

|

Ксилол |

2,200 |

|

Тетрахлорэтилен |

1,70 |

|

Бензин |

1,30 |

|

Уайт-спирит |

0,90 |

|

Керосин |

0,650 |

Исходя из таблицы все более широкое применение находят фтор- и хлорсодержащие углеводороды и прежде всего: хладон 113 и трихлорэтилен. Еще одним преимуществом хладона 113 и трихлорэтилена является пожаровзрывобезопасность. Пожароопасность растворителей характеризуется температурой вспышки, температурой самовоспламенения паровоздушной смеси и температурными пределами воспламенения.

Хлорированные углеводороды не огнеопасны, относительно устойчивы и стабильны, но токсичны и требуют строгого соблюдения правил техники безопасности. Эти вещества обладают высокой растворяющей способностью по отношению к маслам и смазкам растительного, животного и минерального происхождения.

2.1 Обезжиривание в растворяюще - эмульгирующих средствах.

Если очистку по каким-либо причинам необходимо производить при невысокой температуре (до 50°С) или загрязнения труднорастворимы, используются РЭС (растворяюще - эмульгирующие средства).

РЭС находят все более широкое применение в промышленности. Обезжиривание производят предварительно только в РЭС или в смеси ЭС c другими растворителями; далее обработанные детали погружают в воду или водный раствор СМС. Растворитель и оставшиеся загрязнения эмульгируются и переходят в раствор, обеспечивая очистку поверхности изделий.

Серийно выпускаются промышленностью средства AM-15 и «Ритм». Применять эти средства нужно в герметизированных установках - машинах погружного типа, соблюдая специальные инструкции и правила безопасности.

Растворы РЭС в сравнении с СМС при идентичных условиях обработки в 5 - 15 раз эффективнее и в 3 - 6 раз расходуют меньше тепловой энергии.

3. Химическое обезжиривание.

Удаление загрязнений с поверхности происходит обычно 2-мя путями: эмульгированием (для жидкой фазы) и диспергированием (для тверой фазы). Во всех случаях загрязнения переводятся в моющий раствор. Количество загрязнений, которое может "вместить" в себя раствор называется емкостью.

Химическое обезжиривание состоит из 4-х этапов:

- Смачивание поверхности деталей, проникновение в трещины и поры пленки загрязнений. Смачивание (как явление) - растекание капли моющего раствора по обрабатываемой поверхности. Определяется краевым углом смачивания (Θ) - углом, образуемым касательной к поверхности растекающейся капли с твердой поверхностью. Если Θ <90°, то поверхность смачивается (гидрофильная), в противном случае - нет (гидрофобная). Чистая металлическая поверхность всегда хорошо смачивается.

- Уменьшение связи частиц загрязнения между собой и с поверхностью.В дальнейшем частицы отрываются и переходят в раствор. Одновременно может идти омыление жиров и масел.

- Обволакивание частиц загрязнений в растворе молекулами моющего средства. препятствующее укрупнению частиц и оседанию их на отмываемой поверхности.

- Стабилизация в растворе частиц загрязнений во взвешенном состоянии. Предотвращение их повторного осаждения на детали. Стабилизация повышается при образовании в растворе пены, т.е. системы, в которой средой выступает жидкость, а дисперсной фазой - газ.

Пенообразующая способность синтетических моющих средств:

|

Моющее средство |

Концентрация,г\л |

Пенообразование по Россу-Майлсу,мм,на 200 мл раствора при темп.,°С |

Устойчивость пены,мм при 80°С и продолжительности, мин |

|||

|

25 |

80 |

0 |

1 |

3 |

||

|

Км-1 |

20 |

220 |

45 |

- |

- |

- |

|

Лабомид -101 |

20 |

140 |

6 |

- |

- |

- |

|

Лабомид-203 |

30 |

300 |

93 |

83 |

60 |

54 |

|

MС5 |

30 |

180 |

50 |

50 |

23 |

11 |

|

МС-8 |

30 |

320 |

300 |

300 |

200 |

190 |

|

Силирон У-64 |

20 |

- |

13 |

- |

- |

- |

Слишком активное образование пены может создавать трудности при эксплуатации моющих растворов в механизированных и автоматизированных установках. Введение в pacтворы синетических моющих средств или пеногасителей (ПМС-200, КЭ-10-12 и др.) снижает пенообразование, но при этом уменьшается и их моющая способность.

Свойствами раствора химического обезжиривания являются:

- Поверхностное натяжение;

- Поверхностная активность;

- Емкость по загрязнениям.

В состав раствора химического обезжиривания чаще всего входят:

- Щелочной агент;

- Фосфаты;

- Силикаты;

- Поверхностно-активные вещества (ПАВ).

Существуют также кислые растворы обезжиривания, но они применяются реже.

Свойства неорганических компонентов растворов обезжиривания:

|

Компонент |

Плотность, кг\м3 |

Температура плавления, °С |

Показатель щелочности 1%-ного раствора |

|

|

рН |

Содержание активного Nа2О |

|||

|

Метаснлнкат натрия |

2614 |

1089 |

12,5 |

0,29 |

|

Карбонат натрия |

2540 |

851 |

11,4 |

0,58 |

|

Тринатрийфосфат |

1620 |

73,4 |

12,0 |

0,16 |

|

Триполифосфат натрия |

2500 |

820 |

9,7 |

- |

|

Жидкое стекло |

1400-1500 |

- |

11,3 |

0,18 |

|

Натр едкий (каустик) |

2130 |

320 |

13,5 |

0,78 |

Рассмотрим действие каждого компонента щелочного раствора подробнее.

3.1 Роль щелочного агента при химическом обезжиривании.

Обычно в этой роли выступает гидроксид натрия, реже - карбонат натрия (для более "мягких" составов).

Щелочность раствора обезжиривания влияет на:

- его способность омылять жиры;

- нейтрализовывать кислотные компоненты загрязнений;

- снижать контактное напряжение;

- уменьшать жесткость воды.

Щелочность бывает общей и активной. Моющее действие зависит от последней (рН раствора).

Воздействие раствора на определенные загрязнения зависит от рН:

- для асфальто-смолистых загрязнений рН должен равняться 11,8-13,6;

- для масел - 10,8-11,5.

С другой стороны, важно, чтобы обезжиривающий раствор не был агрессивен к обрабатываемым деталям. С этой целью рН нужно поддерживать:

- для цинка и алюминия 9-10;

- для олова <11;

- для латуни <12-12,5;

- для стали <14.

С целью уменьшения агрессивности раствора в него могут добавляться ингибиторы коррозии.

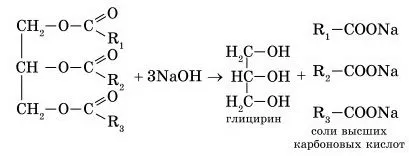

Реакция омыления (щелочного гидролиза) жиров - одна из основных реакций обезжиривания, протекающая с участием щелочных агентов. Схема ее представлена ниже:

Промежуточным продуктом реакции являются жирные кислоты, которые потом и образуют соли.

Нагревание усиливает действие щелочного агента.

3.2 Роль фосфатов при химическом обезжиривании.

Действие фосфатов сводится к следующему:

- Стабилизация рН по мере изработки раствора. О важности рН было сказано выше.

- Связывание солей жесткости (Ca, Mg) в комплексы и умягчение воды. При этом растворимость карбонатов и кальциевых мыл повышается. Особенно сильным эффектом обладают полифосфаты.

- Стабилизация загрязнений в растворе. Этому способствует суспензирующее и пептизирующее действие. Триполифосфаты в три раза более эффективны, чем фосфаты.

- Улучшение смываемости раствора. Фосфаты не только хорошо смываются сами, но и улучшают смываемость щелочных агентов.

Избыток карбонатов может ингибировать действие фосфатов.

Количество триполифосфата требуемое для умягчения воды:

|

Жесткость, град |

Массовая доля триполифосфата натрия, %(при t °С) |

Жесткость, град |

Массовая доля триполифосфата натрия,% (при t оС) |

||||

|

16-18 |

60 |

82 |

16-18 |

60 |

82 |

||

| 3 |

0,05 |

0,05 |

0,05 |

18 |

0,30 |

0,27 |

0,21 |

| 6 |

0,11 |

0,11 |

0,09 |

24 |

0,39 |

0,33 |

0,27 |

| 12 |

0,20 |

0,18 |

0,15 |

30 |

0,50 |

0,48 |

0,33 |

3.3 Роль силикатов при химическом обезжиривании.

Силикат натрия (метасиликат натрия, жидкое стекло) - вещество переменного состава mNaO*nSiO2 с различным отношением (модулем) m:n. Это отношение составляет обычно от 1:2 до 1:4.

рН раствора силиката натрия равен:

- 11,8 для 1%;

- 12,6 для 5%.

Введение силиката натрия в моющий раствор приводит к следующим последствиям:

- Снижение агрессивности раствора

- Повышение его эмульгирующего действия

- Формирование на обрабатываемой поверхности тонкой пленки, защищающей деталь от коррозии при межоперационном перемещении или хранении. Однако, эта пленка ухудшает адгезию наносимых далее покрытий.

3.4 Роль поверхностно-активных веществ (ПАВ) при химическом обезжиривании.

Что такое ПАВ? Для ответа на этот вопрос нужно начать с рассмотрения поверхностного натяжения и поверхностной активности.

Рассмотрим несколько слоев молекул жидкости, внешний из которых граничит с воздухом. Указанные явления возникают тогда, когда силы притяжения молекул внешнего слоя молекулами нижних слоев не уравновешиваются притяжением молекул воздуха.

Поэтому молекулы внешнего слоя стремятся втянуться внутрь жидкости, вследствие чего поверхность жидкости стремится к уменьшению.

- Силы поверхностного натяжения - силы, стремящиеся сократить поверхность. Они измеряются работой, которую необходимо затратить для увеличения поверхности жидкости на 1 см2.

- Свободная поверхностная энергия - произведение поверхностного натяжения на площадь поверхности.

- Поверхностная активность - способность веществ понижать свободную поверхностную энергию.

ПАВ - вещества, понижающие поверхностное натяжение раствора. В моющем растворе они обеспечивают смачивание загрязненных поверхностей.

ПАВ разделяют на:

- Катионные;

- Анионные;

- Неионогенные.

У синтетических ПАВ меньше критическая концентрация мицеллообразования, т.е. концентрация ПАВ, при которой достигается максимум моющего действия.

- К катионным ПАВ относят соли первичных, вторичных и третичных аминов, четвертичные аммониевые основания и другие соединения. Катионные ПАВ редко применяются, т.к. их эффективность при обезжиривании низка.

- К анионным ПАВ относятся мыла карбоновых кислот, алкилсульфокислоты, алкилсульфаты, алкиларилсульфонаты, например, сульфонол НП-1, сульфонол НП-З, ДС-. Анионные ПАВ диссоциируют в водной среде с образованием отрицательно заряженных органических ионов.

- Неионогенные ПАВ (в отличие от анионных) не имеют гидрофильной солеобразующей группы и не диссоциируют в водных растворах. Они устойчивы в щелочной, кислой и нейтральных средах. Примеры: полиэтиленгликолевый эфир (ОП-7, ОП-10, ОП-20, ОП-ЗО), синтанол (ДС-Ю, ДТ-7).

Особое внимание должно быть обращено на необходимость применения биологически мягких ПАВ, т.е. безвредных для бактериальной флоры. Биологически жесткие ПАВ приводят к загрязнению естественных водоемов. К ним относятся HП-l, ОП-7, ОП-10, контакт Петрова, альфапол 8, альфапол 9, алкилсульфонат, хлорный сульфонол.

4. В чем заключается электрохимическое обезжиривание?

После химического обезжиривания следует стадия электрохимического обезжиривания.

Во время э/х обезжиривания деталь загружается в раствор, аналогичный по составу раствору химического обезжиривания. При этом она может выступать как катодом, так и анодом. При подаче на нее тока на ней начинается выделение либо водорода, либо кислорода, в зависимости от полярности. На каждый ампер водорода всегда выделяется в 2 раза больше, чем кислорода. Кроме этого, пузырьки водорода мельче.

Э/х обезжиривание обладает следующими тремя действиями на загрязнения:

- Удаление загрязнений химически по аналогии с раствором химического обезжиривания;

- Снижение поверхностного натяжения жировой пленки за счет поляризации очищаемой поверхности;

- Механическое удаление загрязнений активно выделяющимся с очищаемой поверхности водородом (на катоде) или кислородом (на аноде).

5. Что такое травление металлов?

После обезжиривания почти всегда выполняется операция травления. И если обезжиривание разнородных металлов происходит по схожему механизму, то травление всегда идет в разных растворах.

При травлении стали с ее поверхности удаляются видимая ржавчина и окалина. Разновидностью травления является активация - удаление невидимых оксидных пленок. Травлению может быть подвержена и стальная основа. Процессы, происходящие при травлении в соляной кислоте, выражаются следующими реакциями:

FeO + 2HCl = FeCl2 + H2O

Fe2O3 + 6HCl = 2FeCl3 + 3H2O

Fe3O4 + 8HCl = FeCl2 + 2FeCl3 + 4H2O

2FeCl3 + Fe = 3FeCl2

Fe + 2HCl = FeCl2 + H2

Аналогично с оксидами железа и железом реагирует и серная кислота. При этом серная кислота лучше растворяет оксиды одного состава, а соляная кислота - другого:

FeO + H2SO4 = FeSO4 + H2O;

Fe2O3 + 3H2SO4 = Fe2(SO4)3 + 3H2O;

Fe3O4 + 4H2SO4 = FeSO4 + Fe2(SO4)3 + 4H2O.

Так как слой окалины пористый, неравномерный по толщине, а на отдельных участках вообще отсутствует, то при травлении вместе с окислами происходит и частичное растворение металлического железа по реакции:

Fe + H2SO4 = FeSO4 + H2.

Одновременное растворение металла и окислов можно представить реакциями:

Fe + Fe2O3 + 3H2SO4 = 3FeSO4 + 3H2O;

Fe + Fe3O4 + 4H2SO4 = 4FeSO4 +4H2O.

Медь почти не растворяется в соляной и серной кислоте, поэтому для травления меди применяют азотную кислоту или ее смесь с серной. При этом идут реакции:

CuO + 2HNO3 = Cu(NO3)2 + H2O

Cu2O + 6HNO3 = 2Cu(NO3)2+ 2NO2 + 3H2O

Cu + 4HNO3= Cu(NO3)2+ 2NO2 + 2H2O

СuO + H2SO4 = CuSO4 + H2О

Cu2O + 2H2SO4 + 1/2O2 → 2CuSO4 + 2H2O

Диоксид азота может частично реагировать с водой и вновь превращается в азотную кислоту.

Травление и активация алюминия имеет более сложный механизм, о нем подробнее написано в статье.

ПРИЛОЖЕНИЕ 1 - Свойства органических растворителей.

Основные свойства индивидуальных растворителей:

|

Растворители

|

ρ20°С,г\см2

|

Температура кипения, tкип °С

|

α 20° С МН\м |

|

Ацетон |

Ацетон |

56,2 |

23,3 |

|

Бензол |

0,88 |

80,1 |

28,8 |

|

Бутилацетат |

0,88 |

126,1 |

25,2 |

|

Дихлорэтан |

1 ‚17 |

57 ,3 |

24,7 |

|

Керосин |

0,79-0,83 |

200-310 |

- |

|

Ксилол |

0,86 |

137-141 |

26-30 |

|

Метиленхлорид |

1,33 |

39,9 |

28,1 |

|

Спирт метиловый |

0,79 |

64,5 |

22,5 |

|

Метилхлороформ |

1 ,35 |

73,9 |

25,7 |

|

Петролейный эфир |

0,65 |

36-70 |

- |

|

Сольвент |

0,86 |

120-160 |

- |

|

Тетрхлорэтилен |

1 ‚63 |

121 ‚2 |

32,9 |

|

Толуол |

0,87 |

110,6 |

28,5 |

|

Трихлорэтан |

1 ‚35 |

73,9 |

25,7 |

|

Трихлорэтилен |

1 ‚47 |

87,2 |

29,5 |

|

Уайт-спирит |

0,79 |

165-200 |

- |

|

Хладон 113 |

1,58 |

47,6 |

19,0 |

|

Хладон 114В2 |

2,16 |

47,2 |

18,0 |

|

Циклогексанол |

0,95 |

161,1 |

33,9 |

|

Четыреххлористый углерод |

1,605 |

76,8 |

25,7 |

|

Этилацетат |

0,90 |

77,1 |

23,7 |

|

Этиленгликоль |

1,12 |

187,8 |

48,4 |

б. Основные свойства некоторых растворителей:

|

Свойства органических растворителей

|

Трихлорэтилен

|

Тетрахлорэтилен

|

Метиленхлорид

|

Четыреххлористый

углерод

|

|

Молекулярная масса |

131,40 |

165,85 |

84,9 |

153,87 |

|

Температура кипения, °С |

86,7 |

120,7 |

40,2 |

76,5 |

|

Температура застывания, °С |

-87,9 |

-22‚3 |

-96,5 |

-24 |

|

Удельная теплоемкость (прн 14—15°C), ккал/(кг-°С) |

0,241 |

0,215 |

1207 |

901,12 |

|

Скрытая теплота испарения, ккал/кг |

57,9 |

50,0

|

314,2

|

215,8

|

|

Плотность пара (по воздуху) |

4,53 |

5,72 |

- |

- |

|

Растворимость воды. % |

0,032 |

0,011 |

1,32 |

0,096 |

|

Плотность d 150 |

1,47 |

1,6 |

1,34 |

1,62 |

*Примечание: Температура кипения трихлорэтилена на 35° C ниже температуры кипения тетрахлорэтилена. Малая величина скрытой теплоты испарения (около 30% от скрытой теплоты испарения воды) способствует удешевлению регенерации трихлорэтилена. Поэтому трихлорэтилен на практике находит наибольшее применение. Изделия, подлежащие очистке трихлорэтиленом обязательно заранее высушиваются.

в. Основные свойства смеси растворителей:

|

Компоненты |

Массовая доля % |

Температура кипения, °С |

Компоненты |

Массовая доля % |

Температура кипения, °С |

|

Хладон 113 Метиленхлорид Спирт метиловый |

55,0 41,7 3,3 |

46,6 |

Хладон 113 Ацетон Этиловый спирт |

86,4 12,0 1,6 |

43,6 |

|

Метиленхлорид Этиловый спирт |

49,5 49,5 |

36,2 |

Вода Метилцеллозольв |

84,7 15,3 |

99,9 |

|

Хладон 113 Ацетон |

8,75 12,5 |

45,0 |

Тетрахлорэтилен Вода |

82,8 17,2 |

88,5 |

|

Хладон 113 Метиленхлорид |

52,0 48,0 |

37,0 |

Хладон 113 Вода |

99,0 1,0 |

44,5 |

|

Трихлорэтилен Вода |

99,7 0,3 |

73,1 |

г. Характеристики пожароопасных растворителей:

|

Растворители

|

Темп вспышки

|

Темп воспламенения

|

Предел воспламенения

|

Объемная доля воспламенения

|

|

Ацетон |

-18 |

465 |

-20:6 |

2,2-13,0 |

|

Бензол |

-11 |

534 |

-14:13 |

1,4-7,1 |

|

Бутилацетат |

29 |

450 |

13-48 |

2,2-14,7 |

|

Дихлорэтан |

9 |

413 |

8-31 |

6,2-16‚0 |

|

Керосин |

53 |

216 |

35-75 |

- |

|

Ксилол |

29 |

590 |

24-50 |

- |

|

Метиленхлорид |

- |

580 |

- |

- |

|

Спирт метиловый |

8 |

436 |

7-39 |

6-34‚7 |

|

Петролейный эфир |

-58:18 |

246 |

- |

0,7-8‚0 |

|

Сольвент |

34 |

520 |

27-56 |

1 ,3-8,0 |

|

Толуол |

4 |

490 |

0-30 |

1,3-6,7 |

|

Уайт-спирит |

33-36 |

227 |

33-68 |

1 ,4-7,4 |

|

Циклогексанол |

61 |

440 |

58-99 |

1,5-1 1 ,1 |

|

Циклогексанон |

40 |

495 |

31-57 |

0,9-3,5 |

|

Этилацетат |

2 |

400 |

1-31 |

3,5-16,8 |

|

Этиленгликоль |

120 |

380 |

112-124 |

3,8-6,4 |

|

Этилцеллозольв |

40-46 |

215 |

36-75 |

1 ,8-15,7 |

д. Растворители и режимы очистки деталей от различных загрязнений:

|

Область применения |

Обрабатываемый металл на покрытие

|

Растворитель |

Температура очистки, °С

|

|

Очистка от рабочих н консервационных масел и смазки |

Все металлы, кроме серебра и титана |

Трихлорэтилен технический

|

87

|

|

Очистка от рабочих н консервационных масел и смазки |

Все металлы, кроме титана |

Тетрахлорэтилен |

121 |

|

Очистка от шлифовальных и полировальных паст |

Все металлы, кроме титана, серебра; все шлифованные н полированные поверхности (в том числе покрытия), кроме серебряных, медных и из медных сплавов |

Трихлорэтилен стабилизированный |

87 |

|

Очистка от шлифовальных и полировальных паст |

Все металлы, кроме титана; все шлифованные и полированные поверхности |

Тетрахлорэтилен |

121 |

*Примечания:

- Очистку деталей производят в двухванной установке, отвечающей требованиям техники безопасности.

- В технически обоснованных случаях допускается применение фреона 113 для всех металлов, кроме титана, а также бензина, этиленхлорида по ГОСТ 9968-13 и отраслевой нормативно-технической документации.

- Обработку погружением и в парах растворителя производят последовательно. Продолжительность погружения - не менее 0,5 мин., a выдержки в пapax растворителя 0,5-5 млн.

- Допускается обработка погружением при температуре ниже температуры кипения.

- Не допускается обработка деталей, смоченных водой или водными растворами.

- Для стабилизации трихлорэтилена применяют один из перечисленных стабилизаторов: триэтиламин ~0,0l г/л; монобутиминн ~0,0l г/л: уротропин 0,01 г/л: Рн водной вытяжки - не ниже 6,8.

- Допускается обезжиривание деталей из алюминия и его сплавов, меди и ее сплавов и медных покрытий при температуре не выше 70 °С.

- Для интенсификации процесса н обеспечения высококачественной очистки рекомендуется применять ультразвук при температуре не выше 50°C. Вводить 1-3 г/л катионата l0.

- B технически обоснованных случаях допускается применять хладон 113 для всех металлов, a также бензин н уайт-спирит.

ПРИЛОЖЕНИЕ 2 - Составы растворяюще-эмульгирующих средств, их очищающая способность.

|

Наименование |

Компоненты |

Массовая доля, % |

Очищающая способность,% |

Технологические особенности |

|

РЭС-1 |

||||

|

Нефос

|

Ксилол |

91-93 |

54 |

Выдержка в препарате 30 мин. при 20-30оС, затем промывка в растворе СМС при 50-60оС

|

|

Оксифос |

5 |

|||

|

Ализариновое масло |

2-4 |

|||

|

АМ-15

|

Ксилол |

72 |

54 |

Выдержка в препарате 30 мин. при 20-30оС, затем промывка в растворе СМС при 50-60оС |

|

Ализариновое масло |

26 |

|||

|

ОС-20 |

2 |

|||

|

Термос |

Топливо дизельное ДС |

48 |

54 |

Выдержка в препарате 30 мин. при 20-300С, затем промывка в растворе СМС при 50-600С |

|

Уайт-спирит |

35 |

|||

|

ОП-4 |

10 |

|||

|

ОП-7 |

1 |

|||

|

Сульфанат-паста |

0,15 |

|||

|

Вода |

1,85 |

|||

|

Эмульсии

|

ОС-20 |

7-10 |

54 |

Выдержка в препарате 30-40 мин. при 40-60оС, затем промывка в растворе триполифосфата натрия (5г\л) при 40-50оС |

|

ОП-4 |

10-12 |

|||

|

Вода |

5-7 |

|||

|

Лабомид-312 |

Трихлорэтилен |

60 |

54 |

Выдержка в препарате 30-40 мин. при 40-60оС, затем промывка в растворе триполифосфата натрия (5г\л) при 40-50оС и промывка в растворе СМС при 50оС |

|

Трикрезол |

30 |

|||

|

Синтанол ДС-10 |

5 |

|||

|

Алкилсульфонаты |

5 |

|||

|

Ритм |

Смесь кубовых остатков хлорированных углеводородом |

60 |

54 |

Выдержка в препарате 10-15 мин. при 200оС, затем промывка в растворе СМС при 500С |

|

Сольвент |

40 |

|||

|

МС-2 |

Хлористый метилен |

40 |

54 |

Допускается разведение керосином 1:1 Выдержка в пределах 20-30 мин. при 20оС, промывка в растворе СМС при 50оС |

|

ОП-10 |

40 |

|||

ПРИЛОЖЕНИЕ 3 - Характеристика моющих средств.

а. Состав технических моющих средств специального назначения (массовая доля, %):

|

Компоненты |

КМ-1 (обезжиривание перед фосфатированием), массовая доля,% |

Омега-1 (очистка радиодеталей от жировых загрязнений и флюсов), массовая доля,% |

ТМС-31-1А (очистка от жировых загрязнений и полировальных паст), массовая доля,% |

Аполир-К (обезжиривание и расконсервация), массовая доля,% |

Фокус-79 (очистка полированного стекла), массовая доля,% |

|

Карбонат натрия |

22,5 |

- |

- |

- |

- |

|

Триполифосфат натрия |

46,6 |

- |

- |

- |

- |

|

Трннатрийфоофат |

20,9 |

- |

- |

- |

- |

|

Олеиновая кислота |

- |

- |

4 |

- |

- |

|

Салициловая кислота |

- |

7 |

- |

- |

15 |

|

Моноэтаноламид |

- |

- |

10 |

- |

- |

|

Синтанол ДТ-7 |

4,0 |

29 |

- |

- |

- |

|

Трилон Б |

- |

- |

- |

0,35 |

- |

|

ДНC |

2,0 |

- |

- |

- |

- |

|

Синтамид 5 |

- |

- |

- |

6 |

- |

|

Первичные спириты С7—С13 |

4,0 |

- |

- |

- |

- |

|

Мыла натриевые |

- |

- |

7 |

Фракцин С7-С4 |

- |

|

СЖК фракцин С10-С16 |

- |

- |

- |

24 - |

|

|

Эстефат 383 |

- |

- |

6 |

- |

- |

|

Триэтаноламин |

- |

- |

8 |

15 |

- |

|

Спирт этиловый гидролизный |

- |

- |

10 |

8 |

- |

|

Циклогексанол |

- |

- |

- |

- |

1,5 |

|

Отдушка |

- |

- |

- |

0,1 |

- |

|

Вода |

- |

64 |

55 |

До 100 |

13 |

б. Моющая способность синтетических моющих средств:

|

Моющее средство

|

Концентрация,г\л

|

Чистота поверхности, баллы, при времени очистки t, С

|

|||||

|

30

|

60

|

90

|

120

|

180

|

240

|

||

|

Едкнй натр |

15—25 |

2 |

4 |

- |

5 |

6,5 |

7 |

|

Лабомид 101 |

30 |

2 |

4,5 |

6 |

8 |

9,5 |

10 |

|

Лабомид 203 |

30 |

3 |

7 |

8,5 |

10 |

10 |

- |

|

MC-6 |

30 |

2 |

4,5 |

7 |

8 |

9,5 |

10 |

|

M08 |

30 |

3,5 |

7,5 |

9 |

10 |

10 |

- |

|

Силирон У-64 |

10 |

- |

- |

-

|

- |

8 |

- |

|

У-64 |

20 |

- |

- |

- |

- |

9,5 |

10 |

|

У-64 |

30 |

3 |

5 |

9 |

9 |

10 |

10 |

ПРИЛОЖЕНИЕ 4 - Характеристики ПАВ.

а. Характеристики основных ПАВ для моющих растворов:

|

Группа и вид ПАВ |

Технологическое название |

Состояние |

Содержание основного вещества |

Биологическая разлагаемость |

|

Анионные |

||||

|

Алкилсульфаты, первичные |

Натрий додецилсульфат |

Порошок |

98,5 |

Мягкие |

|

Алкилсульфаты, вторичные |

Прогресс |

Жидкость |

20-30 |

Мягкие |

|

Алкалсульфонаты |

Сульфонат |

Чешуйки |

90 |

» |

|

Сульфонаты карбоновых кислот, их эфиров и амидов |

ДНС-паста

|

Паста

|

35 |

» |

|

Алкиларилсульфонаты |

Сульфонол НП-3 Сульфонол хлорный ДС-РАС Контакт Петрова |

Порошок Жидкость Паста Жидкость |

30 45 45 50-55 |

» Промежуточный Жесткий То же |

|

Неиногенные |

||||

|

Оксиэтилированные алкилфенолы |

ОП-4 ОП-7 ОП-10 |

Жидкость » » |

99 99 99 |

Жесткий » » |

|

Оксиэтилированные высшие жирные спирты |

Смачиватель ДБ Альфапол-8 |

» - |

99 40 |

» Промежуточный |

|

Алканоламиды

|

ОС-20 Синтанол ДС-10 Синтанол ДТ-7 Синтамид-5 Синтамид-10 |

Паста Паста Паста Паста

|

98 99 99 99

|

Мягкий » » Промежуточный

|

|

Алкилфосфаты

|

Оксифос КД-6 Оксифос Б |

Паста

Жидкость |

95 98 |

Промежуточный Мягкий |

б. Основные свойства ПАВ:

|

Свойства |

Анионные ПАВ |

Неионогенные ПАВ |

|||

|

Алкил-сульфаты |

Алкил-сульфонаты |

Алкиларил-сульфонаты |

Оксиэтилированные алкилфеиолы |

Оксиэтилированные высшие жирные спирты |

|

|

Смачивающая способность |

Хорош |

Оч. Хорош. |

Оч. Хорош.

|

Хорош. |

Оч Хорош. |

|

Диспергирующее действие |

Хорош. |

Слаб. |

нет |

Хорош. |

Оч Хорош. |

|

Эмульгирующее действие |

Хорош. |

Слаб. |

Оч. Хорош. |

Оч. Хорош |

Оч Хорош. |

|

Моющая способность |

Хорош. |

Слаб. |

Оч. Хорош. |

Оч. Хорош |

Оч Хорош. |

|

Пенообразующая способность |

Хорош. |

Оч Хорош. |

Оч. Хорош. |

Разная |

Слаб |

|

Устойчивость пены |

Хорош. |

Слаб. |

Оч. Хорош. |

Слаб. |

Хорош. |

|

Биологическая разлагаемость |

Оч. Хорош. |

Оч. Хорош. |

Разная |

Разная |

Хорош. |

*Эффективность: Слаб. - слабая, Хорош. - хорошая, Оч. Хорош. - очень хорошая.

в. Свойства растворов ПАВ:

|

Раствор

|

Критическая концентрация мицалообразования*,г\л

|

Поверхностное натяжение**,мН\м

|

Пенообразование по Россу-Майлсу 1,25%-ного раствора,мм

|

Теспература получения 1%-ного раствора,°С

|

|

Альфапол-8 |

0,250 |

34,60 |

- |

31-37 |

|

Синтанол ДС-10 |

0,740 |

36,30 |

95 |

80-90 |

|

Синтамид-5 |

1,100 |

29,90 |

104 |

- |

|

Оксифос КД-6 |

0,980 |

30,80 |

- |

- |

|

ОП-7 |

1,100 |

36,80 |

205 |

55-65 |

* Динамические условия.

** В динамических условиях при ККМ.

Читайте также статьи

Заказать травление алюминия

Сделать заказ травления алюминия на заводе с сертификатом качества

Заказать анодирование (Ан.окс)

Сделать заказ анодного оксидирования (анодировки) на заводе с сертификатом

Техпроцесс и механизм анодирования

Что такое анодирование. Состав и структура оксида. Теория образования пленки.

Хотите стать нашим клиентом?

Просто оставьте Вашу заявку, заполнив форму справа и мы свяжемся с Вами в ближайшее время. Спасибо!

Отправляя заявку, Вы даете согласие на обработку Ваших персональных данных. Ваши данные под защитой.