Светоотражающие гальванические покрытия в оптике

Содержание:

1. Общие сведения об оптических покрытиях

2. Светоотражающие зеркальные покрытия

1. Общие сведения.

По назначению все оптические покрытия можно разделить на три типа: светоотражающие, светопоглощающие и светоделительные. Гальваника чаще всего используется в первых двух случаях.

Оптические покрытия применяют в таких отраслях, как:

- Медицина: точный медицинский инструмент и оборудование. Лапароскопические малоинвазивные операции проводятся под контролем сложных волоконно-оптических приборов и видеокамер. Строжайшие требования предъявляются к поверхностям приборов и инструментов, в частности к их внутренней поверхности, для обеспечения свойств антиблика и светопоглощения.

- Военная и аэрокосмическая техника: высокоточные прицелы, фото- и видеотехника.

- Геодезия: нивелиры, тахеометры.

- Энергетика: оборудование для преобразования солнечной энергии в тепловую или электрическую. Применяемы покрытия должны быть бы селективны и иметь высокое поглощение солнечного излучения (>0,9) в видимой области спектра, а также довольно низкое тепловое излучение (<0,1) в инфракрасном диапазоне для минимизации потерь.

- Научно-исследовательское оборудование: диафрагмы.

- Промышленный инструмент: шкалы, лимбы, режущий и измерительный инструмент.

- Бытовое и общепромышленное применение: отражатели светильников и фар, рефлекторы.

2. Светоотражающие зеркальные покрытия.

Подобные покрытия отражают от поверхности падающий на нее световой поток. Они характеризуются коэффициентом отражения, который обычно считается относительно серебряного зеркала. К данному виду покрытий относятся серебро, никель и хром.

Серебро обладает наибольшим коэффициентом светоотражения - 95%. Несмотря на это, серебро можно применять ограниченно, т.к. оно склонно к потускнению в промышленных серосодержащих атмосферах. Дополнительная же защита серебра приводит к снижению светоотражательной способности. Серебро по себестоимости материала является самым дорогим светоотражающим покрытием.

Никель гораздо более стоек к атмосферному воздействию, но и он может потускнеть в агрессивных средах. Он обладает несколько меньшим коэффициентом - 70%.

Хром наиболее пригоден для использования в части стойкости к потускнению. Его коэффициент светоотражения равен - 75%. Хром обладает отличной жаростойкостью, поэтому легко работает в качестве отражателя в лампах, способных нагреваться до значительных температур. При этом хром очень трудно нанести на мелкие детали, внутренние и сложнопрофильные поверхности без специальной оснастки. Хромирование, по сравнению с предыдущими процессами, несет в себе значительные экологические риски.

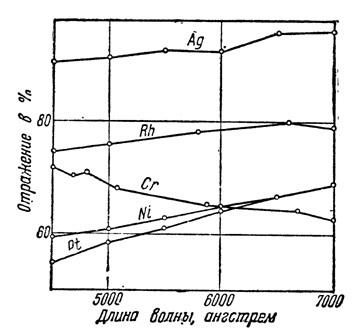

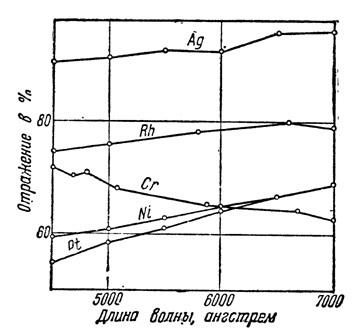

На рисунке 1 показана графическая зависимость отражательной способности серебра, родия, хрома, никеля и платины по отношению к свету с различной длиной волны.

Рисунок 1 - Зависимость отражательной способности серебра, родия, хрома, никеля и платины по отношению к свету с различной длиной волны.

Как видно из графиков, серебро при всех длинах волн обладает высокой отражательной способностью. У никеля и платины отражательная способность ниже, чем у серебра и возрастает с увеличением длины волны.

У хрома, наоборот, отражательная способность падает с увеличением длины волны.

Для родия кривая идет почти параллельно кривой для серебра.

Учитывая, что отражательная способность платины ниже, чем у никеля, а родия ниже, чему серебра, применение этих дорогостоящих аналогов в качестве отражательных покрытий нерентабельно.

Стоит заметить, что степень светоотражения напрямую связана с чистотой поверхности детали и качеством самого покрытия. Так, все покрытия можно получить как в матовом, так и в зеркальном исполнении.

Доведение чистоты поверхности до зеркала может быть выполнено полировкой. Например, матовый хром или никель обладают небольшим светоотражением, но после полировки они могут стать зеркальными.

Полировку можно выполнить механическим и химическим/электрохимическим путем.

При механической полировке происходит заминание выступающих частей со съемом небольшой части металла с обрабатываемой поверхности.

При химической/электрохимической полировке формирование блеска поверхности происходит за счет растворения внешнего слоя металла и усреднения микрошероховатостей. При этом идут два параллельных процесса - травление и пассивация металла. Выравнивание поверхности достигается в том случае, когда на выступах скорость травления идет быстрее, чем в углублениях. Т.е. на выступах процесс травления превалирует над пассивацией, а в углублениях - наоборот.

Эффективность химического полирования ниже, чем электрохимического ввиду того, что толщина пассивной пленки меньше. Оба этих процесса уступают механической полировке по качеству, но позволяют легче обрабатывать сложнопрофильные поверхности.

До недавнего времени химическое и электрохимическое полирование применяли исключительно в декоративных целях, однако проведенные исследования показали, что возможности такой обработки позволяют качественно улучшать ряд эксплуатационных характеристик обрабатываемых деталей.

Кроме того, важно учитывать, что класс поверхности и блеск после электрополирования, напрямую зависит от чистоты поверхности металла до обработки. Наиболее продуктивно использовать детали с предварительной механической полировкой. Глубокие риски, забоины, раковины не устраняются при электрополировании.

Получаемый коэффициент отражения поверхности также зависит от режима обработки, электролита, и класса чистоты металла основы. Варьируя режим обработки можно получить поверхность с коэффициентом отражения света до 93%. Основная область применения деталей с химической и электрохимической полировкой - это оптические поверхности, выполняющие роль зеркал, рефлекторов и отражателей в осветительных приборах.

Читайте также статьи

Светопоглощающие покрытия

Антибликовые покрытия в оптике (черный никель, хром, фосфатные и аноднооксидные)

Заказать гальваническое никелирование (Н.б)

Сделать заказ никелирования с сертификатом качества на заводе

Заказать гальваническое хромирование (Х.тв)

Сделать заказ хромирования с сертификатом качества на заводе

Хотите стать нашим клиентом?

Просто оставьте Вашу заявку, заполнив форму справа и мы свяжемся с Вами в ближайшее время. Спасибо!

Отправляя заявку, Вы даете согласие на обработку Ваших персональных данных. Ваши данные под защитой.